磁控溅射法制备T型柔性薄膜热电偶

发布时间:2023-07-19

浏览次数:

摘要:为解决测温元器件薄而不柔的问题,适应柔性测温技术需求,采用真空卷绕磁控溅射技术制备

T型柔性薄膜热电偶。通过对制备过程中溅射功率和时间的研究,系统分析制备条件对柔性薄膜热电偶的薄膜厚度及表面电阻的影响,将T型柔性薄膜热电偶进行校准测试后,确定最佳制备条件。结果表明,80W直流溅射40min制得阳极铜膜;150W直流溅射40min制得阴极铜镍合金(康铜)膜,组合而成的柔性热电偶测温性能最佳。磁控溅射工艺制备厚度为0.05mm、长度为130mm以上的T型柔性薄膜热电偶,其温度测量范围可达-50.0~150.0C,温度最大偏差仅为±0.3℃,具有良好的灵敏度及测温能力。T型柔性薄膜热电偶的可控制备,实现T型热电偶既柔又薄,减少传统测量方式引起的误差,为其大规模生产应用奠定了基础。

0前言

随着科学技术的发展,材料的柔性化、轻薄化要求日益增强,柔性电子材料随之应运而生"。柔性电子技术的发展开创全新的应用领域,用以设计各种形状、更贴合人体、更方便携带的电子产品,如柔性显示屏、柔性锂电池、可穿戴电子衣、薄膜太阳能电池等.柔性电子材料对使用温度具有较高的要求4,诸如柔性锂离子电池在高温环境下充放电容易导致爆炸、柔性电子显示器在低温环境下将无法工作。因而对柔性电子材料的温度监测尤为重要(),既柔又薄的柔性薄膜测温元器件的需求日益增大。

采用真空卷绕(卷对卷)磁控溅射技术,研究制备T型柔性热电偶薄膜的最佳条件,将两种不同成分的材料溅射到柔性基底上,康铜薄膜采用铜-镍共溅射工艺,热连结区域采用双层溅射模式,确保了使用过程中稳定可靠。柔性薄膜热电偶具有柔性、超薄、稳定性高、精度好、低成本等特点,进一步适应柔性电子技术的测温需求,减少传统测量方式的误差,提升热电偶的稳定性。

1试验准备

制备过程分为等离子体表面处理、等离子体卷绕磁控溅射镀膜和柔性热电偶表面处理三步。

1.1等离子体表面处理

柔性薄膜热电偶制备使用的柔性衬底材料为:聚酰亚胺(PI)薄膜,厚度为0.01~0.1mm。先用乙醇和去离子水溶液(1:1)通过喷雾清洗衬底材料30min,用惰性气体将表面吹干后低温(<50℃)烘.烤10min。

将样品通过进卷轴装载到真空设备腔体内,通过高、低真空控制系统抽真空,使腔内本底真空度达到0.1~8.0mPa,通过质量流量计,通入高纯氩气,气体流量为15sccm(mL/min,标准毫升/分钟),使腔体内的气压为0.67~0.70Pa。选用AE的射频电源(功率100W)在样品表面加偏压,使其表面气体离化,并轰击衬底表面,持续时间5min,实现清洗衬底表面的同时去除衬底表面的自由基团。在溅射前对基底表面等离子体清洗,保证薄膜层的附着力,确保柔性热电偶薄膜的稳定、可靠。

1.2等离子体卷绕磁控溅射镀膜

采用卷对卷磁控等离子溅射工艺,将铜、铜镍合金溅射到柔性基底上。使用Cu靶和Ni靶的双靶磁控共溅射方式,溅射前将本底抽真空,溅射时通入Ar气体,通过电源使气体离化形成等离子体,等离子体在电磁场作用下轰击靶材,实现原子沉积。调节阴极靶溅射功率比来控制铜、镍的成分比例,形成铜镍合金材料(康铜)。溅射过程中,Cu和Ni原子同时从靶材中逸出,在等离子体和电磁场作用下加速”飞向靶材,调节溅射功率控制沉积速率,在气压和气流的调控下,调整共溅射的角度、靶材与衬底距离实现沉积区域密度均匀。相比合金靶单次溅射形成的铜镍合金膜,共溅射方式所制得的膜纯度和质量更高、溅射速率快、结晶组织致密性更好,同时表面电阻更低。

热电偶测温节点区域采用双层溅射模式,依次溅射康铜薄膜及纯铜薄膜,整个双层溅射区域为测温部分,柔性薄膜热电偶测温区域能够更好地与被测物贴合。

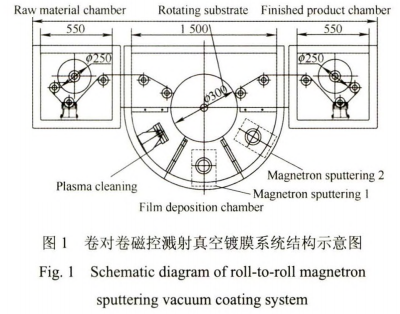

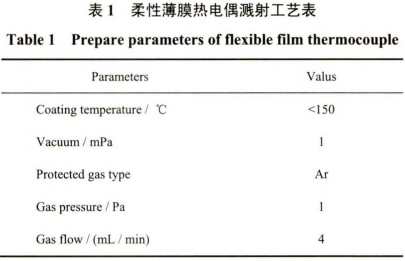

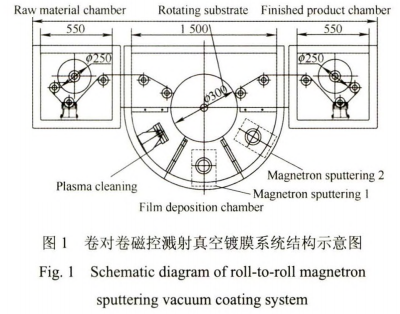

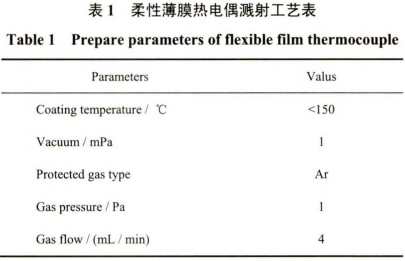

图1为卷对卷磁控溅射真空镀膜系统结构示意图,整个装置分为进卷室、薄膜沉积室和出卷室三个部分。采用PI(长期使用温度:-200~300℃,热膨胀系数14~30x10-6/℃)柔性薄膜基底为聚合物材料,在溅射镀膜过程中温升不宜过高,通过样品支架将冷却样品温度控制在低于150℃。此时,PI材料的抗张强度在50MPa以上7),通过设备的自动张力控制系统可保证柔性基底不存在明显拉伸现象。在进卷室配置高速抽气系统,适应柔性基底放气量大的特点,在进卷室完成柔性基底表面吸附气体的排放,避免溅射过程中吸附气体对试验的污染。改进原有系统薄膜沉积室主轴内部结构,采用低温制冷传动主轴,有效避免镀膜过程中等离子体引起卷轴温度升高。选用圆柱式旋转阴极靶,在靶表面引入平行靶材的轴向磁场,工作时靶材匀速旋转,靶材表面均发生等离子体轰击作用,原子消耗分布均匀,提高靶材的利用率同时增加镀膜的均匀性。在出卷室进行镀膜后成品收卷,进卷室、薄膜沉积室和出卷室中3个主轴匀速联动,保证整个过程柔性基底拉力可控,确保材料不变形,具体溅射工艺如表1所示。

1.3、柔性热电偶表面处理

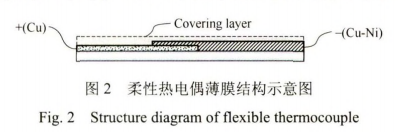

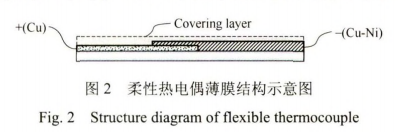

在溅射完成后,使用等离子体增强化学气相沉积设备在柔性热电偶表面制备--层掺氮的氧化铝膜层(透明状),如图2所示,掺氮的氧化铝膜层作为保护层依附于铜膜、铜镍合金(康铜)膜的表面,有效减少了其氧化,延长柔性薄膜热电偶的使用寿命。

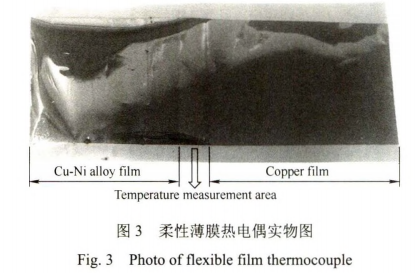

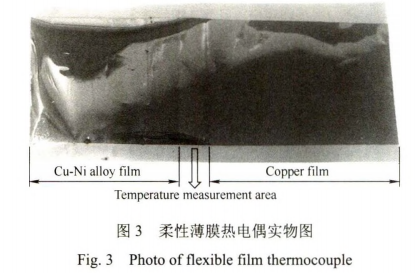

图3为柔性薄膜热电偶实物图,左侧为铜镍合金(康铜)膜,右侧为铜膜,中间重叠部分为测温区域。根据使用需求,可以将柔性薄膜热电偶按照被测对象的实际尺寸进行裁剪。

2结果与讨论

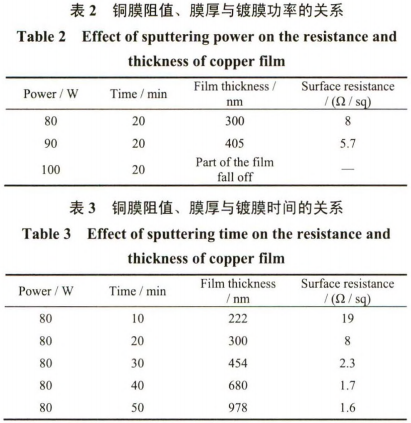

薄膜材料与普通材料不同,薄膜厚度对材料特性影响较大,镀膜膜厚与铜膜、铜镍合金(康铜)膜的表面电阻值之间有着密切的关系,当镀膜厚度过薄时,膜的表面电阻将大大增加,从而影响柔性热电偶的导通:当镀膜厚度过厚时,又会影响膜的柔性,失去了柔性热电偶的意义。因此,找到合适的临界镀膜厚度,对制备柔性薄膜热电偶尤为重要。分别研究铜膜、铜镍合金(康铜)膜的厚度与表面电阻之间的关系,确定其最佳制备条件。在制备样品时,同时放置玻璃衬底作为膜厚测试的辅助样品。使用薄膜厚度测试仪测试不同薄膜的膜层厚度,使用SDY-4D型斯坦正测试仪测量其表面电阻。

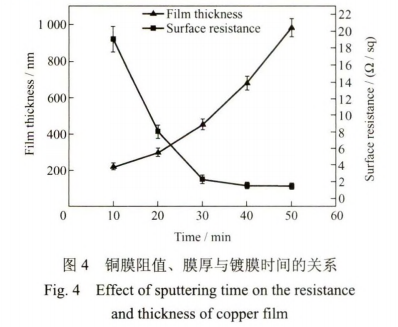

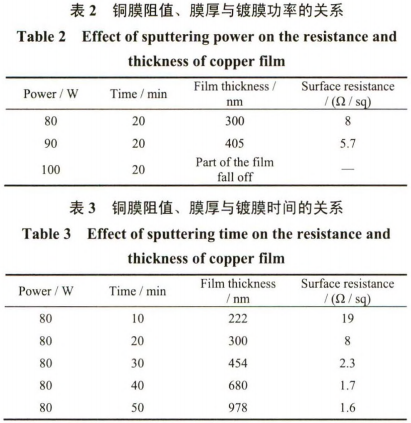

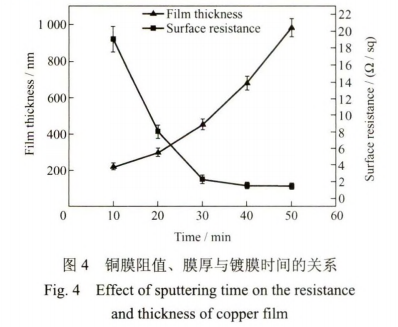

铜膜的制备,当固定溅射功率,膜厚会随镀膜时间的增加而增厚,对应的膜层阻值也会逐渐减小,并趋于稳定。由图4可知,膜厚与表面电阻值呈非线性的递减关系,结合表2和表3结果可知,功率过大时,由于膜表面温度较高,导致膜层应力过大,而产生较厚的铜膜会卷曲并脱落,而镀膜功率对铜膜的阻值影响较小。因此,当溅射功率固定为80W,溅射时间为40min时,所制备的Cu膜阻值低且与衬底有着良好的结合力。

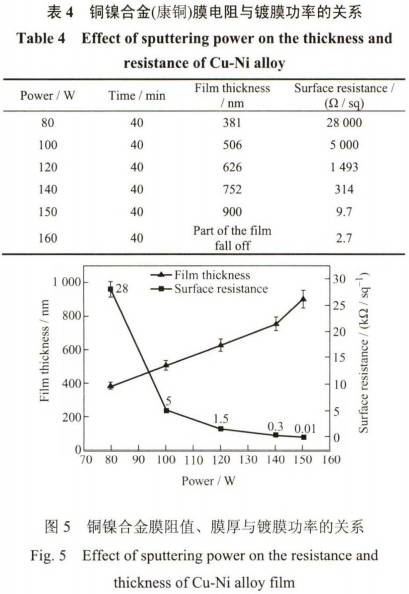

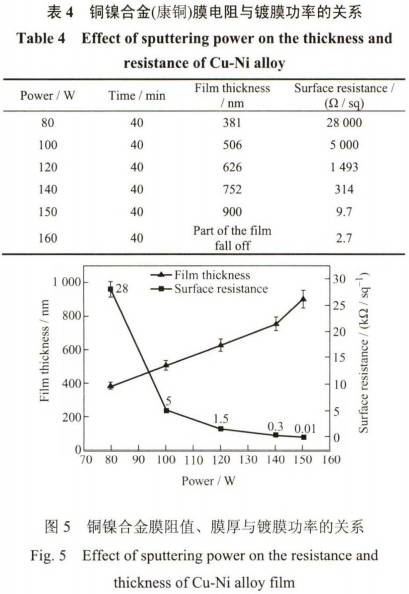

根据铜膜制备时间,采用共溅射方式对铜镍合金(康铜)膜表面电阻随功率的变化进行研究,如表4、图5所示。共溅射过程会发生原子的二次撞击、能量转移,因此随着功率增加,铜镍合金(康铜)膜的表面电阻会呈现非线性递减。当溅射功率达到150W及以上时表面电阻值趋于稳定,溅射功率达到160W时,由于康铜膜自身应力导致的康铜膜层卷曲脱落,因此合金膜的溅射功率确定为150W。

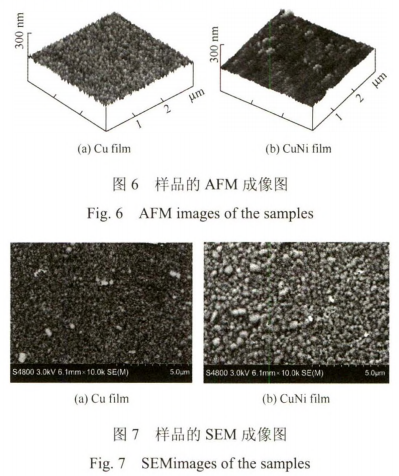

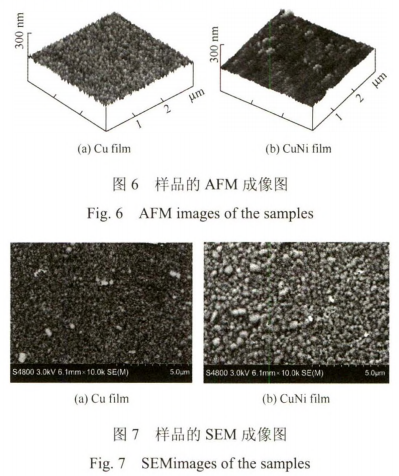

图6为铜膜和铜镍合金(康铜)膜表面的AFM图,图7为铜膜和铜镍合金(康铜)膜表面SEM图。结果表明,膜层表面为连续的颗粒状结构,表面粗糙度仅为2.6nm,说明通过等离子体磁控溅射制备的金属膜层表面光滑且致密,有利于提高其在热电偶器件应用中的稳定性。

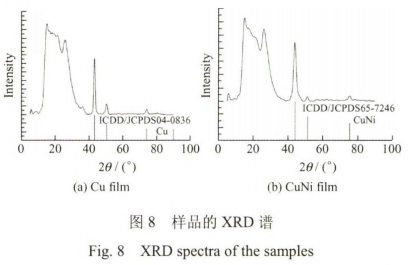

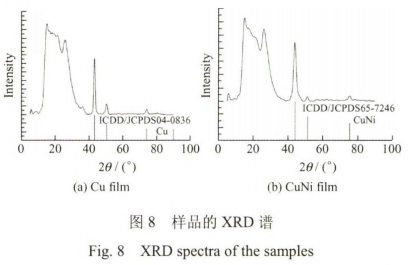

图8为铜膜和铜镍合金(康铜)膜的XRD谱,由于衬底聚酰亚胺(PI)影响,在20角小于40°处存在较宽的杂峰。图8a在20为43.39、50.5°、74.1°处有明显的衍射峰与ICDD/JCPDS标准卡片库中标号为04-0836的Cu谱进行对比,衍射峰高度--致。而图8b中的衍射峰角度与标准卡片CuNi的衍射峰20角位置一致。两种膜层的衍射峰峰形尖锐,说明制得的铜膜、康铜膜晶型完整、晶相较纯、结晶度良好。

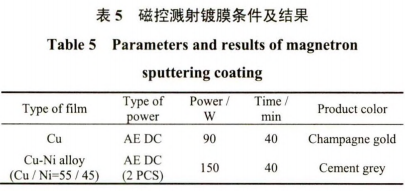

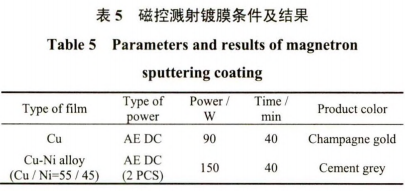

综上形貌、阻抗等结果(见表5),最终确定柔性薄膜热电偶的等离子溅射制备条件确定为:①铜膜:在1Pa氩气环境下,采用80W直流溅射40min,获得膜厚为680nm的金属膜层;②铜镍合金(康铜)膜:1Pa氩气环境下,分别采用两个直流电源控制两个Cu靶和Ni靶的启辉,两个电源溅射功率均为150W,共溅射40min,获得膜厚为900nm的合金金属膜层。

3校准测试

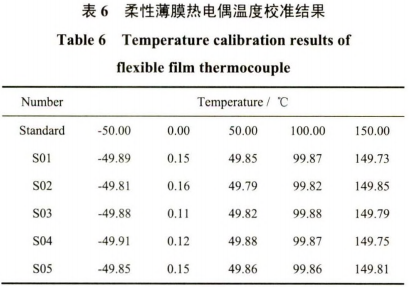

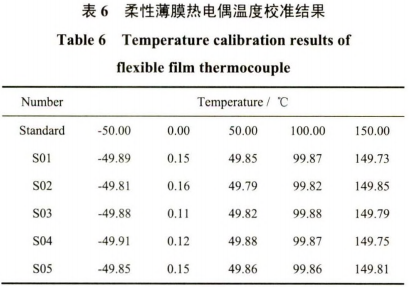

将制得的5个柔性薄膜热电偶样品参考《JJG368--2000工作用铜铜镍热电偶》进行检定校准。选用测量范围为-189.344~660.323℃的二等标准铂电阻温度计作为标准器。

采用比较法,选取-50.0、0.0、50.0、100.0、150.0℃作为检定点,T型柔性薄膜热电偶在测量端和参考端插入深度不小于200mm,参考端温度为0℃。校准时恒温槽温度控制在±0.5℃范围内,待温度稳定后依次按照下面顺序:

标准-→被检1-→被检2-.....→被检n-→被检.n-....→被检2-→被检1→标准

每个检定点的测量次数不少于2次(1个循环),读数前后槽内的温度变化不大于0.1℃。采用铂电阻温度计作为标准,通过温度换算,得出各温度校准点柔性薄膜热电偶的热电动势,并计算相应的温度偏差值。

柔性热电偶温度偏差值校准结果如表6所示,结果表明各柔性薄膜热电偶在-50.0、0.0、50.0、100.0、150.0℃的温度偏差值均小于等于±0.3℃。

对于柔性薄膜热电偶的长度及厚度,参照JJG343-2012《光极限量规检定规程》,采用影像测量仪对其进行校准测试,结果表明,柔性薄膜热电偶的长度普遍大于130mm,厚度为0.05mm。

4结论

(1)T型柔性薄膜热电偶的薄膜膜厚、表面电阻值与镀膜功率及镀膜时间有关。当固定溅射功率时,膜厚会随镀膜时间的增加而增厚,对应的膜层阻值也会逐渐减小,并趋于稳定。当固定溅射时间时,过低的镀膜功率会导致薄膜表面电阻过大,影响使用,而过高的镀膜功率会导致膜层卷曲脱落。

(2)铜膜的制备条件为在1Pa氩气环境下,80W直流溅射40min,可得膜厚为680nm的膜层;铜镍合金(康铜)膜的制备条件为在1Pa氩气环境下,采用两个直流电源150W共溅射40min,获得膜厚为900nm的膜层。

(3)铜镍合金(康铜)膜采用共溅射工艺,Cu和Ni原子同时从靶材中逸出,调节溅射功率控制沉积速率,调整共溅射的角度、靶材与衬底距离实现沉积区域密度均匀。T型柔性薄膜热电偶的热连结区域采用双层溅射模式,避免传统电焊连接存在的易氧化问题,确保使用过程中稳定可靠。

(4)制得的T型柔性薄膜热电偶温度测量范围为-50.0℃~150.0℃,温度最大偏差为±0.3℃,厚度为0.05mm,长度为130mm以上。可满足柔性电子技术的测温需求,减少传统测量方式引起的误差。根据目前研究成果,进一步对柔性薄膜热电偶进行图形化制备,研制柔性温度梯度型热流计片。