多层复合式薄膜热电偶性能检测

发布时间:2023-07-24

浏览次数:

[提要]利用薄膜科学的发展和梯度功能材料的研究思路,成功地解决了金属基体表面沉积

薄膜热电偶时的交叉绝缘和连接强度问题,从而研制出系列的瞬态温度测量用薄膜热电偶测温传感器。

热锻模具广泛应用于航空航天制造工艺中,其费用在锻件成本中占有相当大的比例,但模具寿命普遍不高。主要是由于锻模型腔表面受载条件恶劣,热冲击严重,表面温度特别高而且变化大,通常在500~650℃,甚至达到1000~1180℃,应力峰值在1000~1500MPa,而热负荷的积极热作用时间只有0.001~0.005s,热磨损与机械磨损并存。因而模锻过程中,锻模表面瞬态温度特性及分布规律成为研究锻模热冲击负荷作用下失效的基础。使用传统的丝式热电偶,利用打孔穿丝的方法很难准确地实现锻模型腔表面瞬态温度的实时测量。瞬态温度的实时测量是一个尚待解决的技术问题。

从交叉绝缘层材料的优选和梯度功能材料超薄过渡层制造技术入手,来提高薄膜热电偶与金属基体结合的连接强度和交叉绝缘性能,并结合薄膜沉积1.艺参数的优化,研制出系列多层复合式隐膜热电偶测量传感器,从而为瞬态温度测量提供了-种非常可靠的测试手段。

1交叉绝缘膜材料的优选

金属基体上沉积薄膜热电偶时,必须选用性能良好的交叉绝缘膜材料。因为它不仅决定了梯度功能材料超薄过渡层的成分,还直接影响者薄膜热电偶与金属基体间的交叉绝缘性能和连接强度。选用与锻模材料有相近线膨胀系数的三种材料(MgO,ZrO2和Al2O3)作为绝缘膜材,分别沉积在模具表面上,膜厚控制在2μm,分别测试它们的绝缘性能、耐压性能、耐热冲击性能和耐磨损性能,经优选确定出合适的绝缘膜材料。.

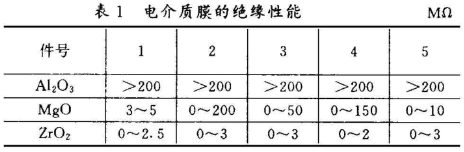

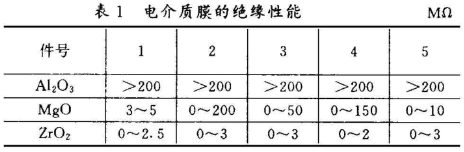

1.1绝缘性能试验

用兆欧表测量膜面和基体间的绝缘电阻,测试结果见表1。

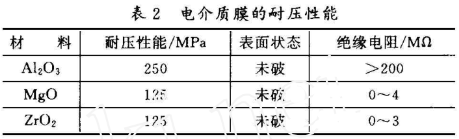

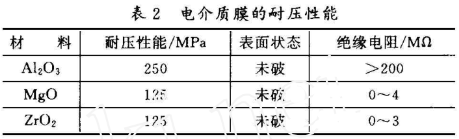

1.2耐压性能试验

在600kN的材料试验机上加压,加载范围为0~250MPa,每上升25MPa检测-一次,测试结果见表2。

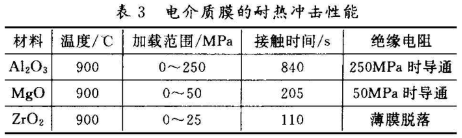

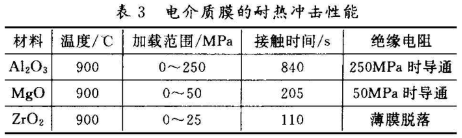

1.3谢热冲击性能试验

将900℃的钢件放到沉积有薄膜的待测件上,加载使钢件变形。每升高10MPa,用自来水冷却膜面一次,并进行检测。重复加热和加载,测试结果见表3。

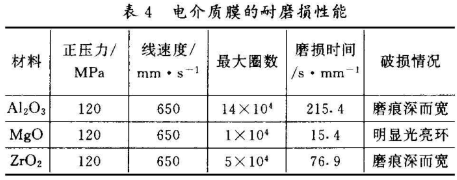

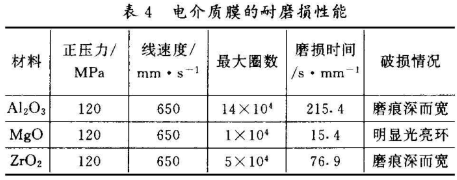

1.4耐磨损性能试验

在SMG-1型数显光学膜层强度试验机上进行,测试结果见表4。

综合以上测试结果,Al2O3电介质膜性能最好,所以选用它来制作薄膜热电偶的交叉绝缘层。

2薄膜热电偶镀层结构设计

2.1薄膜热电偶材料及热接点厚度

依据锻模型腔待测部位瞬态温度的变化范围和薄膜热电偶的测温环境,选用NiCr和NiSi热电材料来制作薄膜热电偶。

热电偶动态时间常数:

式中:Ꚍ0一热电偶动态时间常数,s;

δ一热接点膜厚,m;

α一热接点材料的热扩散率,m

2/s。

对难变形锻件,模具型腔表面的瞬态温度信号可简化成类似锯齿波脉冲信号。此时,温度信号的积极热作用时间约为0.001~0.005s。工程计算中常以脉冲信号频谱分析时,其幅值下降到最大幅值5%时的频率为温度信号的最高谐波频率ɷmax。则锻造难变形锻件时,模具型腔表面瞬态温度信号的ɷmax为[3]:

ɷmax=2.5X10

4~1.25X10

5(s

-1)

由温度测量的不失真条件可得,薄膜热电偶的动态时间常数应为:

τo=2.4X10

-6~1.2X10

-5(s)

用Nb膜作热接点时,薄膜厚度应为:

δ=4.1X10

-6~9.2X10

-6(m)

2.2梯度功能材料过渡靶设计

薄膜热电偶研制过程中,交叉绝缘层材料和金属基体材料间的结合难度比较大,主要表现在:

(1)两种材料间存在明显的界面,原因在于两种材料的晶格类型不同,相容性差,难以相互匹配;

(2)两种材料线膨胀系数存在差异,造成连接和使用过程中界面处应力梯度大,附着强度滩以保证。

为降低膜面间应力梯度,消除明显的界面状态,一种过渡靶材,在薄膜沉积过程中,通过在靶面上加装调质块和控制工作气氛,即在薄膜热电偶和膜具表面之间形成一层梯度功能材料过渡层。

2.2.1过渡靶材的组成元素

对常用的热变形模具钢(5CrNiMo或5CrMnMo)及选定的交叉绝缘膜材料(Al2O3),过渡靶材的组成元素选定为:

Fe---基体元素,其固溶点及致密度高,金属键强。

Al-合金元素,能溶于铁素体中形成合金铁素体。Al和Fe是形成梯度功能材料的必加元素。

Cr---合金元素,能提高膜层材料的高温热强度及抗氧化、抗腐蚀能力,从而有利于提高膜层的热稳定性能。

Y一主要添加元素,能促进Al2O3钝化膜的形成,减少Cr2O3和Fe2O3等金属氧化物在过渡层中的形成,以提高薄

膜热电偶的绝缘性能和附着强度。

2.2.2过渡靶材的冶炼

2.2.2.1冶炼设备

ZG-10B型真空中频感应熔炼炉;有效容积为1.6L的镁砂坩埚;设备的极限真空度为0.01Pa。

2.2.2.2主要工艺参数

真空度<1.33Pa,温度为1560~1600℃,精炼20~25min.出钢前5~7min加入Al,出钢前2~3min充氩气并加Y-Fe合金,大功率搅拌1min后出钢。

2.2.2.3炼后热处理

钢锭随模缓冷6h,而后扩散处理稳定合金组分。

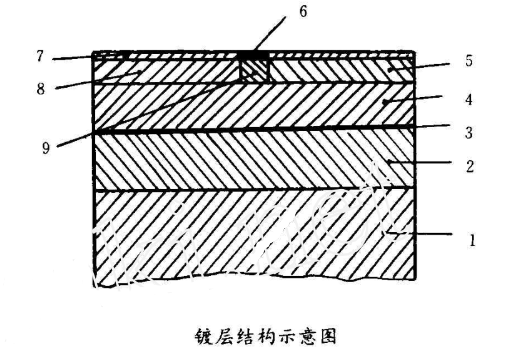

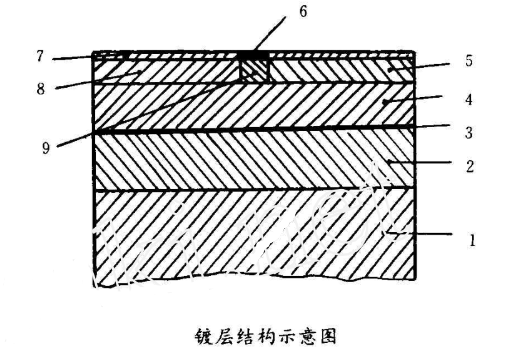

2.3薄膜热电偶镀层结构设计

锻模测温用的薄膜热电偶不仅要能承受模具工作表面热冲击负荷的作用,具有良好的耐磨损性能和高温绝缘性能,同时还应适应锻造过程中比较恶劣的使用环境(如高温氧化和腐蚀性气体作用等)。所以在薄膜热电偶镀层结构设计中,要考虑热电偶两极及信号传送线路和金属基体间的绝缘性能,以及基体与交叉绝缘层、热电偶层间的应力梯度缓变和温度梯度缓变。同时设计薄膜热电偶保护膜,以期在不影响热电偶传热特性的基础上,使薄膜热电偶具有较长的使用寿命。锻模测温用薄膜热电偶的镀层结构如图所示。

镀层结构示意图

1.金属基体(5CrNiMo);2.梯度功能过渡层;3.致密层(Al2O3);

4.绝缘层(Al2O3+Si3N4);5.热电偶层(NiSi);6.集热材料;

7.保护层(SijN4);8.热电偶层(NiCr);9.热接点。

3薄膜沉积工艺参数的优化

3.1镀膜设备

选用JS-450D型射频溅射设备来完成多层复合式薄膜热电偶的制备。

3.2优化指标与约束条件

多层复合式薄膜热电偶的主要性能指标有:动态时间常数,耐压、耐磨和抗热冲击性能以及薄膜热电偶的化学成分和热电偶与基体间的绝缘电阻。所以选定薄膜的附着强度和交叉绝缘性能为优化指标,薄膜热电偶的厚度和其化学成分为约束条件。

3.3、影响因素与主控参数

射频溅射过程中要控制的工艺参数很多,薄膜沉积过程实质上是薄膜材料的形核与核长大过程。影响上述过程的主要因素有:待镀面的结构与清洁度、残余气体压力、基体温度和溅射速率等。所以除了镀前对待镀面做必要的打磨和清洗外,薄膜沉积过程中主要控制的工艺参数有:工作气压、基体温度、靶基距和功率密度等。

3.4工艺参数的优化结果

本底真空:2.67~5.33X10

-4Pa;靶基距:30~50mm;基体温度100~150℃.

3.4.1梯度功能层

工作气压:1.33~2.0Pa(O2/Ar=0~025);功串密度:3~3.5W/cm

2;溅射时间:90~120min;膜厚:0.4~0.6μm.

3.4.2致密层

工作气压:1.33~2.0Pa(O2/Ar=0.1~0.25);功率密度;4~4.5W/cm

2;溅射时间:120~180min;臒厚:0.2~0.3μm.

3.4.3绝缘层

工作气压:0.67~1.33Pa(O2/Ar=0.1):功率密度:3.0~4.0W/cm

2:聂射时间:240~300mins膜厚;0.8~1.0μm.

3.4.4薄膜热电偶层

工作气压:0.67~1.33Pa(Ar)1功率密度:1.0~3.0W/cm

2;我射时间:40~60mins膜厚:1.0~1.5μm,

3.4.5保护层.

工作气压:0.67~1.33Pa(Ar);功率密度:3.0~3.5W/cm

2;溅射时间:20~30mins膜厚;0.05~0.1μm,

4薄膜热电偶性能检测

多层复合式冀膜热电偶经有关单位进行检测和实际使用证明,能够满足最压工程中瞬态温度的测试要求.主要检测结果如下:

(1)动态时间常敷:r≤50μs,并可根据需要进行调整。

(2)线性度及灵敏度:X=41.2μV/C1S'-0.231R-1.0.输出热电势的允许偏差达到丝式热电偶的I级水平,

(3)电阻率;NiCr为64.8μΩ·cmiNiSsi为22.5μΩ·cm.

(4)绝缘性能:交叉绝缘层本身>200MΩ热花间与指体间>5M0.

(5)耐磨损性能:相对耐动这肥30--50)m/s,100MPa压力作用下.唐损时间>95s.

(6)耐热冲击性能:500℃至8℃间,急冷.急热重复作用,次数>200.

(7)耐压性能:100MPn压力作用,能经受的加载次數>50.

(8)抗剥离性能:薄膜和基体间的抗剥离强度至少为14MPa.

(9)抗集中变形能力:当薄膜局部因集中变形而产生的永久变形深度超过膜厚时.除变形点外,其他部位薄膜完好无损。

(10)稳定性能:薄膜热电偶经过50次热冲击负荷(500℃一8℃)和50次机械冲击载荷(100MPa)作用后.各检验点热电势最大偏差<2.8%.

5结论

(1)耐磨、耐压和耐热冲击负荷作用的多层复合式薄膜热电偶测温传感器:其动态时间常數达到微秒级.并可根据需要进行调整,其绝缘电阻高达5MΩ以上,并且具有非常好的稳定性、复现性和耐久性,从而解决了锻模瞬态温度的测试难题。

(2)在最模工作表面实现了梯度功能材料超薄过渡层的制遣,应用不仅解决了博膜热电偶与金属基体结合时的绝缘和连接强度问题,而且为受热冲击载荷作用的金属基体材料表面改性与强化工作创造了条件。

(3)多层复合式薄膜热电偶测温传感器,经性能检测和实用考核,证明具有非常好的使用性能和较长的使用寿命。在锻压、航空、航天及地面燃气动力工程中都将具有较大的价值.