丙烯腈装置中气体冷却热电偶套管泄漏原因

发布时间:2023-07-20

浏览次数:

摘要:某丙烯腈装置反应气体冷却器

热电偶套管在使用过程中发生泄漏。采用宏观观察、化学成分分析、显微组织观察、显微硬度测试、扫描电镜和能谱分析等方法,分析了该热电偶套管泄漏的原因。结果表明:该热电偶套管的开裂形式为应力腐蚀开裂,其泄漏的主要原因是套管热影响区和母材区的表面状态和显微组织差异产生应力,在硫化氢和氯化物共存的环境中,在热影响区优先形成应力腐蚀裂纹,裂纹沿着晶界向母材扩展,从而在套管与法兰凸台的焊缝连接处发生开裂,最终导致热电偶套管在使用过程中发生泄漏。

换热器在化工、石油、动力及其他工业生产中占据重要地位,其安全运行关系到整个装置能否稳定生产。在以往的报道中,换热器发生泄漏的直接原因包括管道断裂1、螺栓断裂2以及焊缝开裂[3]。

造成这些缺陷的原因大多是应力腐蚀(45],以及设计不合理导致轴向应力超过许用值或者操作与维修不当等。针对这些原因,常用的解决方法有更换材料、改善设备结构、管壁涂覆涂层以及改善焊接工艺[568]。

316L不锈钢被广泛应用于制作要求良好综合性能的设备和机件。相较于304L不锈钢,316L不锈钢是在Cr18Ni8钢基础上添加了2%(质量分数)Mo,使其耐还原性介质和耐点蚀性能得到提高9111]1I,同时具有良好的强度、塑韧性和冷成型性。

然而,316L奥氏体不锈钢除了会发生全面腐蚀外,还会发生应力腐蚀开裂。为此,有必要对失效热电偶套管进行综合分析,找出失效原因和影响因素,提出相应的改进方法,确保丙烯腈装置中反应气体冷却器的运行安全,这对化工等设备安全和事故预防具有重要的研究价值和社会意义”。

1概况

某E8102丙烯腈装置中反应气体冷却器为国外专利设备,是丙烯腈生产装置的关键设备。刚引进时,由于膨胀节的设计不合理[13],多次出现泄漏事故,近几年由于技术改进,此类问题得到了极大改善04]]。现该换热器管程出口管道热电偶套管在使用过程中发生泄漏,热电偶套管的管径为DN40mm,材料为316L不锈钢。泄漏热电偶套管所在的反应气体冷却器的工况条件为:正常使用压力5.0MPa;温度170°C;管内介质为加氢反应流出物;介质成分主要有H2S.H2.HCl、H2O.烷烃、CO、CO2。由此可知,该热电偶套管存在H2S.CI-、CO2等多种腐蚀因素共存下的协同作用。

采用一系列的理化检验,分析了该热电偶套管泄漏的原因,并提出改进建议,以期避免类似事故的再次发生.

2理化检验与分析

2.1宏观观察

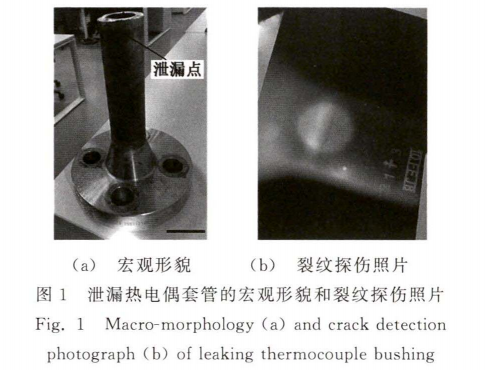

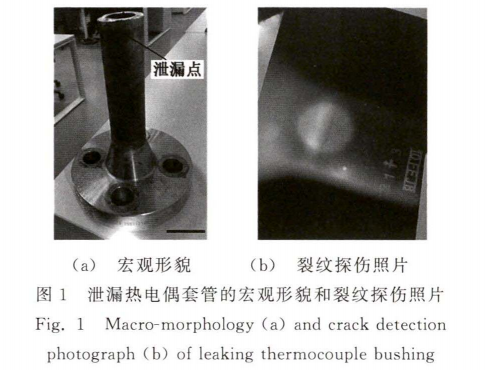

对泄漏的热电偶套管进行切割取样,观察套管局部宏观形貌。采用X射线探伤仪进行裂纹探伤,确定裂纹类型。热电偶套管泄漏点的宏观形貌及裂纹探伤照片如图1所示。由图1(a)可见,套管表面状况良好,管外壁绝大部分区域无腐蚀产物层,呈--定的金属光泽,裂纹位于热电偶套管与管法兰凸台连接焊缝处,裂纹表面有深红色腐蚀产物。由图1(b)可知,该裂纹为环向裂纹。由热电偶的安装方式可知,该法兰凸台主要用于热电偶套管与丙烯腈装置反应气体冷却器的出口管道的固定连接,会与管道内流体介质接触,当管道发生腐蚀开裂时,热电偶套管会出现泄漏。

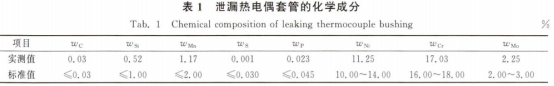

2.2化学成分分析

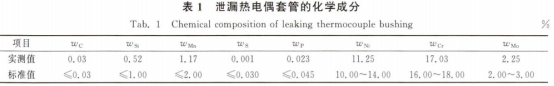

依据GB/T11170-2008《不锈钢多元素含量的测定火花放电原子发射光谱法》,采用直读光谱仪对热电偶套管进行了化学成分分析,结果见表1。依据GB/T20878-2007《不锈钢多元素含量的测定火花放电原子发射光谱法》标准中对316L不锈钢化学成分的要求,该热电偶套管中Cr、Mo、P、S.C等元素含量均低于标准值,可知该热电偶套管的化学成分符合标准要求。

根据文献中的研究结果可知,在H2S和CIˉ共同存在的条件下,316L不锈钢容易发生应力腐蚀开裂。因此,根据换热器服役工况,可对该热电偶套管材料做进一步改进。建议选用对H2S和CIT不敏感的Incoloy800或Inconel600等耐蚀性更好的合金,以降低再次发生应力腐蚀开裂的可能性。

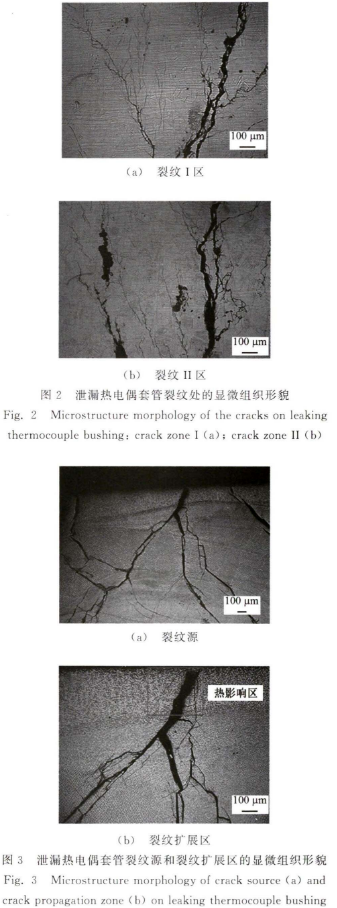

2.3显微组织观察

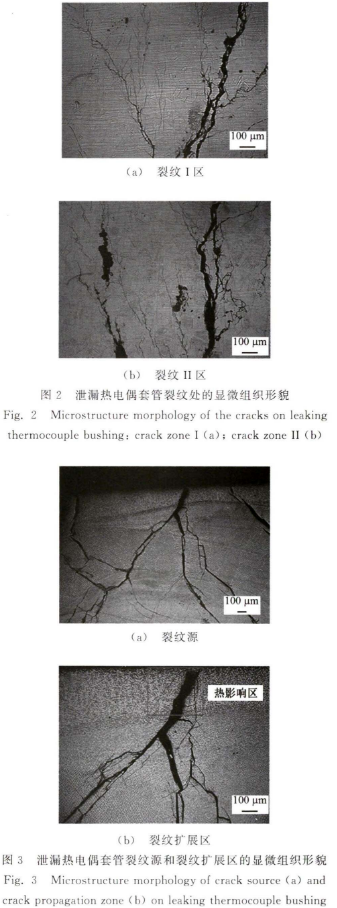

在热电偶套管腐蚀开裂位置处截取试样并镶嵌,去除其表面腐蚀产物后,依次经丙酮除油、酒精清洗和冷风吹干后,采用上海缔伦XTL2003型金相显微镜观察其显微组织形貌。如图2所示,套管基体组织为奥氏体,裂纹从内表面向外表面扩展,呈树根状分布,为典型的应力腐蚀裂纹,说明热电偶套管开裂形式为应力腐蚀开裂,裂纹主要位于热影响区,终止于母材区。由图3可见,裂纹起源于热影响区,向母材区进行扩展。根据文献的研究结果.

可知,316L奥氏体不锈钢容易发生应力腐蚀开裂,裂纹一般起源于二次相、夹杂相、应力引起的钝化膜破裂区,以及材料成分不均的区域和保护膜薄弱区域因此,可判断由于热电偶套管母材和热影响区的表面状态和显微组织不同[2,热影响区优先产生应力集中,形成裂纹并沿着晶界向母材扩展。

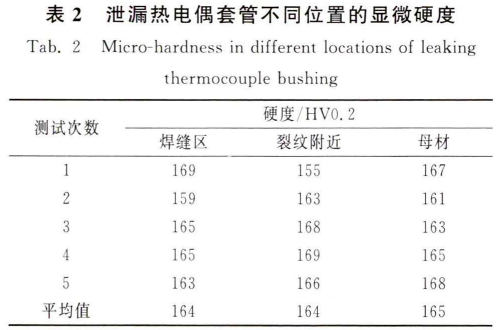

2.4显微硬度测试

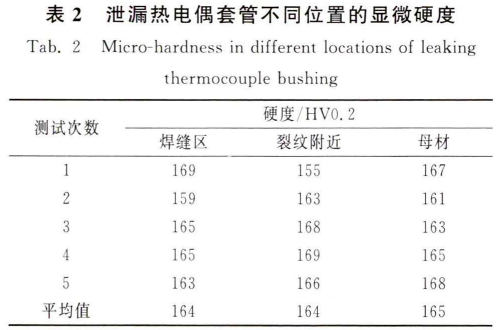

热电偶套管焊接质量直接影响其耐蚀性。采用维氏硬度计对开裂热电偶套管母材区、裂纹附近和焊缝区的显微硬度进行测试,判断是否存在加工硬化。如表2所示,泄漏热电偶套管焊缝区、裂纹区和母材区的平均显微硬度分别为164HV、164HV和165HV,硬度均小于200HV,无明显的加工硬化现象。热电偶套管与换热器壳体的焊接方式也会对其耐蚀性产生影响[24],如某公司合成氨装置气化炉,其热电偶套管材质与炉体材料相同,均为SCMV3钢(相当于11/4Cr-1/2Mo钢)。大修期间发现气化炉内壁热电偶套管与炉体焊缝热影响区产生两条裂纹。通过焊前消氢处理,焊接时选用适当的焊丝及控制焊接参数,焊后高温回火热处理,对裂纹进行了补焊修复[25]。奥氏体不锈钢不宜在敏化温度范围内停留太长时间,否则容易产生热裂纹。因此,应严格控制热电偶套管的焊接工艺。

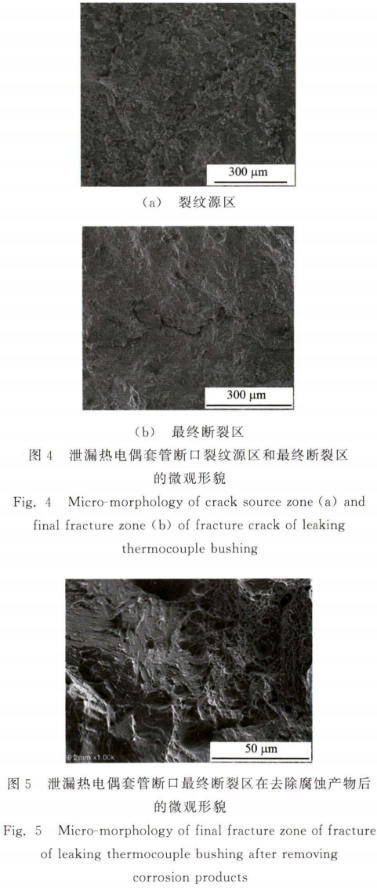

2.5扫描电镜及能谱分析

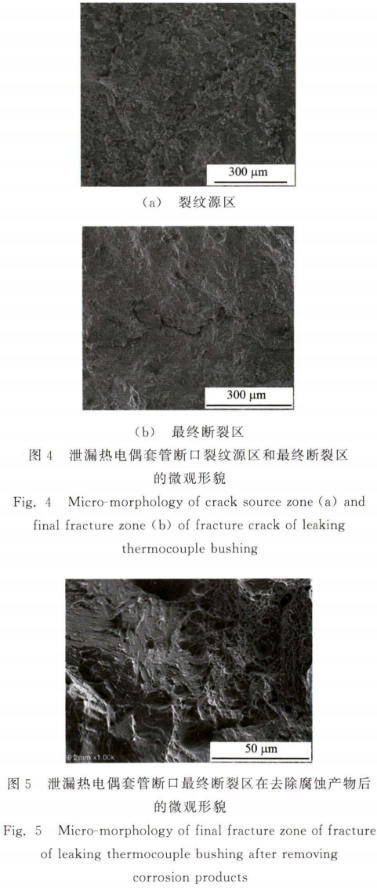

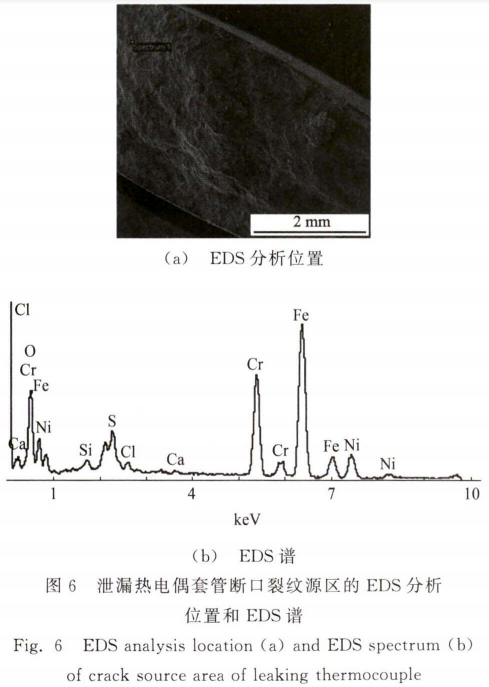

采用PhilipsQuanta200型扫描电子显微镜(SEM)对泄漏热电偶套管断口进行微观形貌观察,并采用能谱仪(EDS)对断口微区的化学成分进行分析。如图4(a)所示,泄漏热电偶套管断口表面分布着大量泥纹状的腐蚀产物,可观察到局部区域存在二次裂纹,该形貌特征是应力腐蚀开裂的典型形貌特征,进一步确定了该热电偶套管的开裂形式为应力腐蚀开裂。如图4(b)所示,在泄漏热电偶套管断口最终断裂区,腐蚀产物相对较少,但表面依然有少量腐蚀产物覆盖,说明管道内介质对不锈钢的腐蚀较为严重,在应力和腐蚀性介质的共同作用下,裂纹贯穿管壁,最终导致套管发生泄漏。如图5所示,去.除腐蚀产物后泄漏热电偶套管断口最终断裂区呈韧窝状,说明母材的塑性良好,这进一步证明了该泄漏热电偶套管的断裂原因为应力腐蚀开裂。

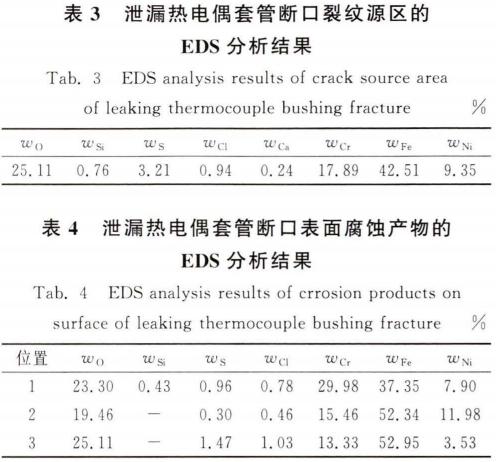

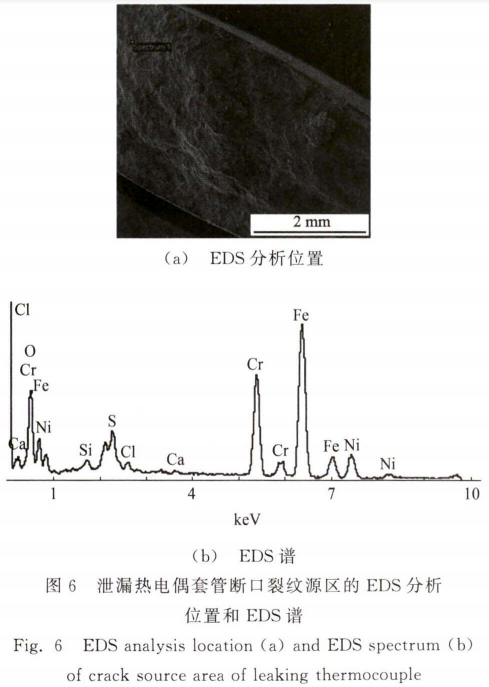

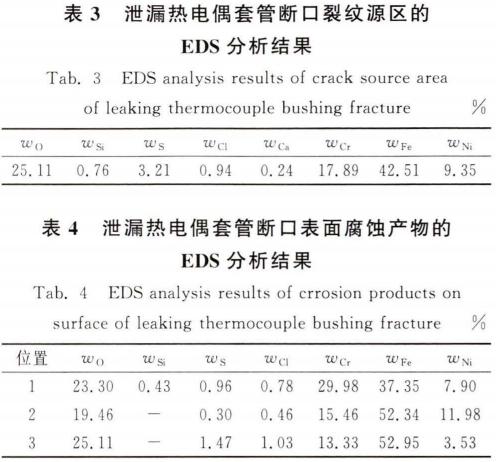

选择泄漏热电偶套管断口裂纹源区尺寸为0.5mmX0.31mm的一个微区进行面扫描,EDS分析结果如图6和表3所示。由图6和表3可知,断口表面腐蚀产物中含有Fe、Cr、Ni,O、Cl.S等元素,其成分主要为铁、铬和镍的氧化物。值得注意的是,断口表面腐蚀产物中含3.21%(质量分数)S和0.94%(质量分数)CI,可进--步确定该热电偶套管泄漏的原因是热影响区和母材的表面状态和显微组织的差异,在热影响区优先产生应力,形成裂纹,硫化氢和氯化物共同作用导致裂纹处发生应力腐蚀开裂,裂纹从热影响区向母材区逐渐扩展,从而导致该热电偶套管发生泄漏。在断口表面选取三个典型的位置,对其表面的腐蚀产物进行EDS分析,结果如表4所示,断口表面上布满泥状腐蚀产物,腐蚀产物的主要成分也是铁、铬和镍的氧化物,S和CI元素的存在也证实了套管开裂的主要原因为硫化氢和氯化物共同作用,导致热影响区产生的裂纹进--步向母材区扩展,从而造成了应力腐蚀开裂。

3结论

(1)该丙烯腈装置反应气体冷却器中热电偶套管泄漏的主要原因是套管热影响区和母材区的表面状态和显微组织差异,在热影响区优先产生应力形成应力腐蚀裂纹,在硫化氢和氯化物共存的环境中,裂纹沿着晶界向母材扩展,从而在套管与法兰凸台的焊缝连接处发生开裂,最终导致热电偶套管在使用过程中发生泄漏问题。

成应力腐蚀裂纹,在硫化氢和氯化物共存的环境中,裂纹沿着晶界向母材扩展,从而在套管与法兰凸台的焊缝连接处发生开裂,最终导致热电偶套管在使,用过程中发生泄漏问题。

(2)为防止类似情况的发生,建议将热电偶套管材料更换为Incoloy800或Inconel600等耐蚀性较高的合金,以降低再次发生应力腐蚀开裂的可能性;针对套管和换热器壳体的材料特点和连接方式,选择合适的焊接工艺,缩小热影响区的影响,准确把握焊后保温时间、温度等工艺参数。