热电阻发生温度跳变原因及解决方法

发布时间:2023-11-20

浏览次数:

摘要:火力发电机组在各辅机电机线園及轴承温度测量上普遍使用

热电阻,针对

热电阻(PT100)温度测量出现温度跳变异常产生的原固进行分析,并就避免温度保护误动制定一些措施,保证温度测量准确性和保护可掌性。

引言

某电厂工程装有2台发电机组其引、送、一次风机、循环水泵、凝结水泵等主要辅机在电机线圈、前后轴承均安装热电阻实现对设备的温度的实时、准确监视和控制。例如:凝结水泵A线圈温度分布为A、B、C绕组各2支,共6只,其中凝结水泵A电机定子绕组温度2支测量超限>135℃(2/6)后凝结水泵A进行跳闸保护。所以温度的准确测量和控制在发电机组的正常运行起着关键作用,实际运行中,温度实际测量过程中存在诸多不确定因素,导致温度测量偏差、跳变,引起辅机误跳闸,造成机组RB,甚至造成机组非停,影响电网安全。

1.现状描述

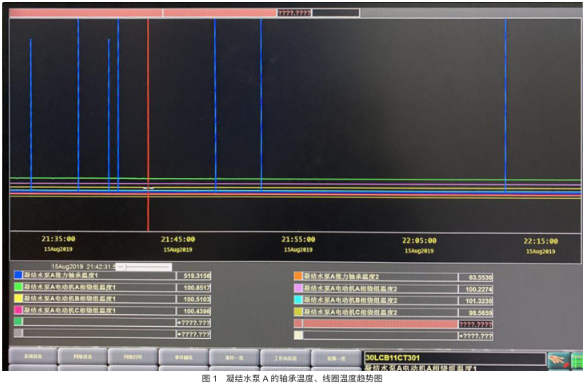

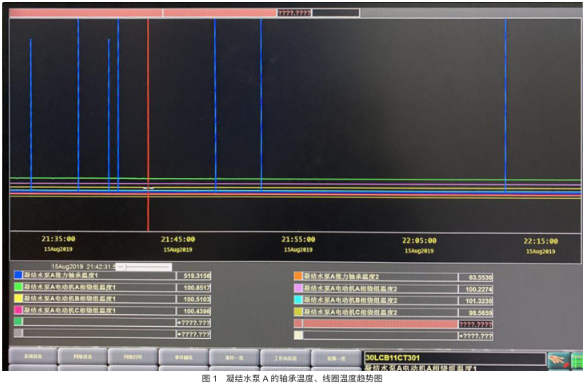

在机组运行中,风机、凝结水泵绕组线圈温度、轴承温度均出现不同程度的跳变,温度从正常温度突升5~10倍,瞬间再自行恢复,造成温度点误报,温度超限报警信号刷屏,影响运行人员监盘,因只是单个进行跳变,未引起辅机跳闸。不得已进行异动申请,将经常性的几个温度点进行强制为正常温度,由运行人员加强现场红外测量比对。其中最为严重的是凝结水泵A的轴承温度1,跳变较为严重,其曲线如下图1。

2.热电阻测量原理及我厂测温系统

2.1热电阻测温原理

热电阻的测量原理基于导体或半导体材料的电阻与温度之间存在的函数关系。即当温度变化时导体或半导体的电阻也随之而变化,然后通过

显示仪表显示出被测对象的温度数值。热电阻大都由纯金属材料制成,目前应用最广泛的热电阻材料是铂和铜。铂电阻精度高,适用于中性和氧化性介质,稳定性好,具有一定的非线性,温度越高电阻变化率越小:铜电阻在测温范围内电阻值和温度呈线性关系,适用于无腐蚀介质。此外,也采用镍、锰和铑等材料制造热电阻。

2.2测温系统

热电偶采用三线制,所谓三线制就是在热电阻温体的一端连接两根引出线,另一端连接-根引出线。这样接线方式可以较好地消除引出线阻的影响,提高温度的测量精度。各个轴承、线圈测点的热电阻电缆走向是:热电阻→引线→就地端子箱→电缆(电缆槽架)→电子间RTD卡件→信号处理→CRT屏幕监测1温度超限保护,跳闸设备。

3.产生热电阻温度测量跳变原因分析排查

导致热电阻温度跳变的原因多种多样,根据我:热电阻测温系统走向进行逐一分析排查及原因分析如下:

3.1检查现场跳变测点的接线松动情况

测点均安装在电机上,接线端子也附在电机本体上,振动大,由于长时间振动运行,容易出现接线松动造成测量回路的线阻,较常见现象就是温度跳变,跳变不规律,温度存在较多的毛刺、不平滑。就该可能出现的情况,将对应测点进行强制保持,现场检查松动情况,并进行紧固。

3.2测量回路出现电磁或电压干扰情况

基建期间,电缆布置可能存在不合理现象,电缆末分层布置,强电或弱电共用一层电缆槽架,造成测量回路串入电压,当有其他设备启停或运行过程中,电压或电磁干扰,温度就会升高,升高的速度、幅度不一。就该可能出现的情况,利用DCS事件记录进行排查,在跳变瞬间是否有其他设备得电或失电,对电缆槽架中电缆布置进行排查,未发现问题。

3.3温度元件或RTD卡件质量问题

当温度元件损坏,DCS显示为坏点,进行热电阻线性检查,正常的PT100的温度元件,常温量取的电阻在110欧姆左右,量得电阻值减去100欧姆经换算的温度是否同现场相符,如果相符,则判断温度测点是线性的。保证正确性,需要将热电阻进行系统校验。RTD卡件存在通道精度不足,或不稳定,将前后两个通道进行对调,进行测量值观察。

4.产生热电阻温度测量跳变采取的措施

针对上述问题,采取紧固接线接头措施;测量回路串入电压,将接线拆除,进行接地放电处理,但串入原因未查出,治标不治本:更换测温元件或RTD卡件等措施。

需注意的是在进行温度跳变处理时,将对应的逻辑进行检查,是否参与联锁、调节、保护等,若有,需在申请解除保护后进行工作。若只作为监视,也要告知运行人员前提下进行工作。检查完测量系统硬件回路上,还在软件逻辑上进行调整,

采取运行防范措施,具体如下:

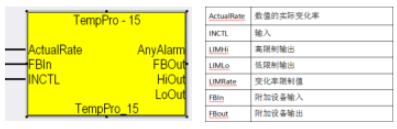

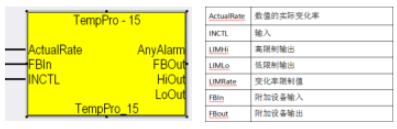

(1)增加温度测点的速率保护,根据不同设备工况,设置温度速率保护,例如温度变化瞬间超过5℃时候,自动切除改信号参与保护,图2为速率保护功能块说明。

(2)进行跳变情况下信号报警,通过监控画面上提醒运行人员,运行确认后方可投入保护。

结束语

在完成机组绕组温度测点系统排查后,采取逻辑优化措施后,测温系统的可靠性得到大幅度提升,偶有出现温度跳变现象,运行也能及时发现并进行判断处理,测温元件一旦出现误报也不会引发设备跳闸。避免造成机组RB等事故。