4~20mA压力变送器的介绍

发布时间:2024-01-15

浏览次数:

摘要:针对生产过程参数在线监测系统的需求,测量水网管线压力的

4~20mA压力变送器。该变送器采用NSA2860芯片作为整个系统的核心,在线监测水网管线压力参数,将监测到的压力转化为4~20mA的电流信号送入附近的RTU中,RTU通过以太网将压力参数传输到石化控制室进行集中显示,实现参数超限报警。着重介绍了压力变送器供电、传感器激励、环境温度采集、输出V/I转换、通信电路、机械结构、系统校准补偿和测试结果。该变送器具有使用简单、可靠性好、采集压力精度高等优点。

0引言

在石化厂生产过程中,自动化监控需要自动采集流量、振动、压力、温度等过程参数。为了实时监测生产过程参数信息,及时发现潜在故障,建立一个石化水网管线过程参数实时在线监测系统尤为必要,通过对水网管线中介质的温度、压力、流量的在线监测,将监测到的参数送人附近的控制室进行集中显示,实现参数超限报警。目前,在石化等基础性行业中,使用的压力变送器严重依赖进口,在产品营销上存在国际贸易壁垒,同时存在售价昂贵,供货周期长,急需国产化替代,来解决国外引进产品的“卡脖子”问题。

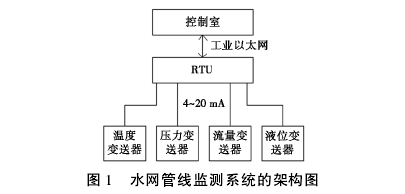

1系统架构

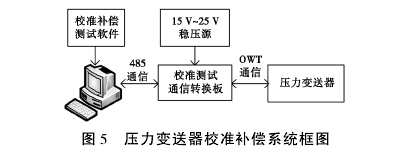

石化厂生产过程水网管线监测系统的架构如图1所示。

压力变送器、

温度变送器、流量变送器、

液位变送器分别采集水网管线的压力温度、流量和液位信息参数,通过4~20mA电流信号将参数传输给RTU1,RTU将来自现场变送器的数据汇聚后通过工业以太网送人控制中心进行监控处理,在监控中心里实时显示监测对象的参数,发生超限时进行报警。

2压力变送器设计

2.1调理电路方案选择

4~20mA压力变送器主要由压力传感器、调理电路、输出转换电路组成,目前调理电路的典型架构主要包括仪表放大器+变送放大器、ADC+MCU+DAC.集成式调理芯片三类。

仪表放大器+变送器放大器架构通过可变电阻人工调整零点及灵敏度,温度补偿主要采用对芯体的补偿,精度低。ADC+MCU+DAC架构使用MCU,校准算法灵活,精度高,但此类架构对器件功耗要求高,成本相应高,分立元器件体积大,同时存在软件可靠性的问题。集成式调理芯片NSA2860架构的调理电路是一款国产化的调理芯片,集成度高,仅需最少的外部器件,即可实现压力变送模块的校准和变送,具有性能高、精度高等优点。本压力变送器主要实现国产化和精度高小型化,因此采用集成式调理芯片NSA2860的方案。

2.2硬件设计

2.2.1NSA2860简介

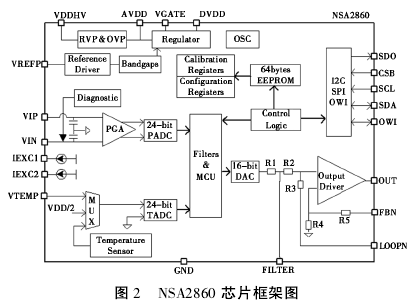

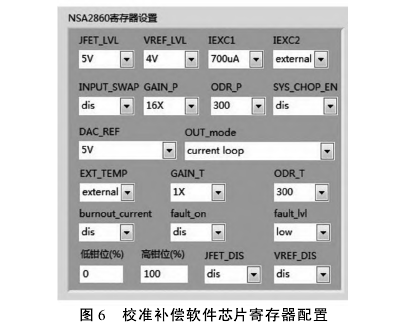

NSA2860是一颗高集成度的用于阻式传感器信号调理和变送输出的专用芯片。图2是NSA2860芯片框架图。

NSA2860芯片主要由五部分组成。模拟前端模块包含一个由仪表PCA和24位ADC构成的主信号通道,一个内置温度传感器和24位ADC构成的辅助温度测量通道,提供高精度的传感器信号及温度采集。内置MCU及数字控制逻辑模块包含了内置MCU、寄存器表、EEPROM、控制逻辑及高精度内部时钟源等。芯片配置和传感器校准参数保存在57字节的EEPROM中。模拟输出模块由一个16位的DAC和一个可以灵活配置的具有多种电压.4~20mA电流或者PWM模式的输出驱动电路组成。电源及驱动模块包含一个高精度参考电压源,传感器驱动恒压源,双路恒流源,JFET控制器。串行接口模块包括SPI,rC,OWI,用于配置参数,校准系数以及测量数据的读写。

2.2.2电路原理图

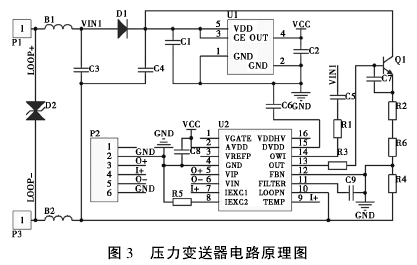

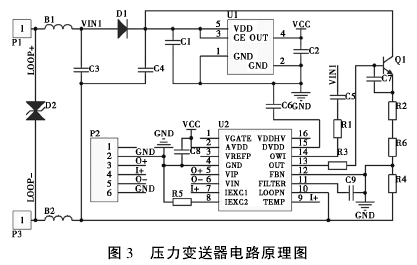

图3为压力变送器的电路原理图,P1端为4~20mA的LOOP+,P3端为4~20mA的LOOP-。P2端子为压力传感器的接口。

采用NSA2860进行电路设计,需要考虑供电和防护模块、传感器激励模式和温度测量模块、模拟输出V/A转换与通信电路的设计。

2.2.3供电和防护模块设计

压力变送器电源芯片U1选择r1524,是超低功耗电源稳压器,输出5V电压,电源芯片输出的电压VCC接人NSA2860的AVDD管脚,作为NSA2860内部电路的供电电源。电路原理图中D1是防反接二极管,D2是双向瞬态电压抑制器TVS,电流环路上的两个磁珠B1和B2对耦合到环路中的高频信号起到一定的抑制作用。

2.2.4传感器激励模式和温度测量模块

采用SOI压力传感器,S0I压力传感器是一种新型的、先进的物性型压力传感器。压力传感器具有高温压力传感器性能指标稳定性好、宽温区的性能分散性低,环境适应性好、寿命长和可靠性高等技术优点。压力传感器输出采用惠斯通电桥结构,它由四个压阻连接成电桥,电阻随外界的压力的变化而变化,在理想的情况下,外界压力为零,四个电阻大小相等,压力传感器输出电压为零。当外界施加压力,输出电压与电阻变化量成线性关系

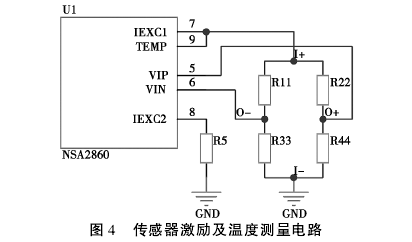

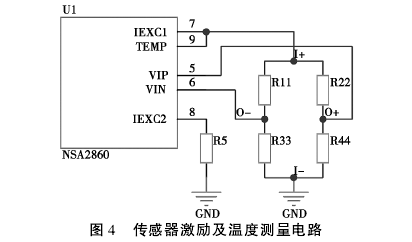

图4是压力传感器激励和温度测量电路。压力传感器既可以电压源供电,也可以电流源供电,本设计压力传感器采用电流源供电,NSA2860有两路恒流源输出,为了降低恒流源的温度系数,提高压力变送器的精度,采用外部电阻模式恒流源,恒流源IEXC1为电流输出管脚,IEXC2管脚接R5低温漂电阻。恒流源输出接传感器的I+端,传感器的1-端接地,传感器的0+端接NSA2860的VIP管脚,传感器的0-端接NSA2860的VIN管脚。

NSA2860内部包含一个温度传感器,如果采用内部的温度传感器,存在NSA2860与压力传感器温度差异,以及温度变化不一致问题。为了在环境温度变化的情况下提高压力变送器的测量精度,采用外部温度传感器的模式,就是利用压力传感器电桥本身作为温度传感器,直接反应了传感器的温度变化,将压力传感器电桥的1+端接入NSA2860的TEMP管脚,作为外部温度输人。

2.2.5输出V/I转换和通信电路

二线制变送器的核心设计思想是将所有的电流都包括在V/I电压转换电流的反馈环路内,如图3电路原理图所示,OUT引脚输出电压信号,经过外围电压转换电流电路,调节环路电流。反馈电阻R4串联在电路的低端,所有的电流都将通过反馈电阻R4流回到电源负极,包含了所有电路的耗电,图中的R4是50I精度高低漂移电阻。这个电阻直接影响4~20mA电路输出的特性。

压力变送器通过4~20mA的环路就能通信,完成校准和测试任务,4~20mA的通信控制通过调制电源信号来实现,电路原理图中的R1电阻为5kQ,C5电容为22nF,C5耦合电容把电源上的调制信号耦合到芯片的OWI引脚上。OWI信号返回是通过控制OUT引脚电压,调制电流,输出数字信号。

2.3结构设计

压力变送器整机由压力传感器,变送器电路板,变送器外壳,变送器电连接器组成。

压力传感器焊接在压力接口内,变送器电路板焊接在压力传感器的引出线上,同时通过螺钉固定在压力接口的固定柱上,变送器外壳通过焊接安装在压力接口上,,变送器电连接器通过螺钉安装在外壳顶部。整机结构提升抗振动冲击性能,满足小尺寸结构设计等高可靠要求。

3压力变送器的校准补偿

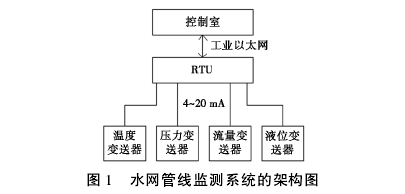

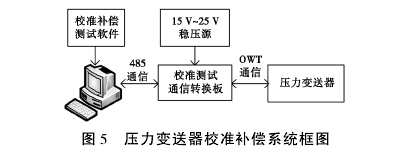

图5是压力变送器校准补偿系统框图。压力变送器校准补偿系统由压力变送器,校准测试通信转换板,供电稳压源和装有校准补偿测试软件的上位机组成。校准测试通信转换板能将OWI协议与485通信协议进行相互转换。

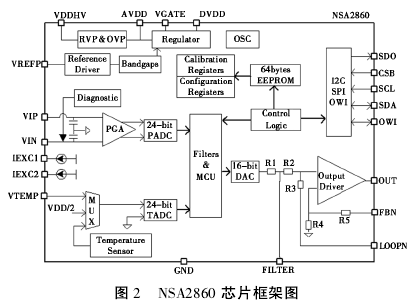

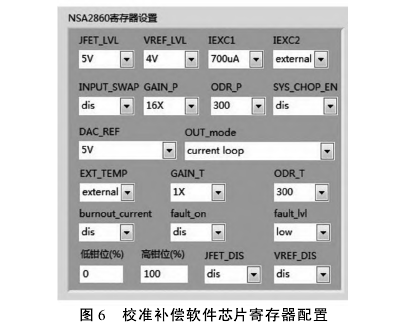

校准补偿软件主要包括芯片的参数配置、初始化原始压力数据的采集、校准系数计算写人、EEP-ROM的锁定与测试验证,正确的芯片寄存器参数配置是保证产品合格的关键步骤。图6是校准补偿软件芯片寄存器配置界面。传感器激励电流IEXC1输出700uA,PGA放大倍数GAIN__P选择16倍,温度传感器EXT_TEMP选择external,放大倍数GAIN_T为1倍。

目前常用的温度补偿方法主要有两大类:硬件补偿和软件补偿。硬件补偿方法存在调试困难、精度低、通用互换性差等缺点。软件补偿方法是利用微处理器采集压力信号、温度信号,采用数字信号处理技术对温度漂移产生的误差进行补偿,得到精度高的压力信号。

采用软件算法温度补偿,NSA2860支持对传感器的零点,灵敏度的高二阶温度漂移校准.以及高三阶的非线性校准,校准精度理论上可以达到0.1%以内。校准算法为拟合校准,取3个温度点-20℃、25℃和80℃,在每个温度点采集3个压力值。计算出校准系数并存储在EEPROM中。

4压力变送器的测试

压力变送器工作温度范围为-20℃~80℃,分别在-20℃,0℃,20℃,40℃,60℃,80℃温度点测试,在每个温度点上,分别给定6个压力点(0.1MPa,1MPa,2MPa,3MPa,4MPa,5MPa),每个压力点上分别记录输出的电流值,这是正行程,接着进行反行程测试。正行程、反行程循环测试3次。用端距法计算出压力变送器精度为0.14%,优于精度0.2%。

5结束语

石化厂水网管线过程参数在线监测系统中的压力变送器,压力变送器所有元器件都采用了国产化元器件,自主可控,真正意义上实现了高精度压力变送器国产化替代。压力变送器输出的4~20mA电流信号经过RTU汇聚后通过工业以太网上传到控制室进行压力参数的集中显示,实现参数超越报警。整个系统实现石化厂水网管线过程参数的实时在线监测,具有一定的实用和推广价值。