导热绝缘表面测试用热电偶

发布时间:2024-04-08

浏览次数:

摘要:导热绝缘表面测试用

热电偶是组件部件及产品表面温度测试时所使用的温度传感器,广泛应用于各试验阶段的异常能耗监测等方面,通过分析温度变化情况,获得测试点发热量数据,验证组件部件及产品是否有异常能量损耗或其他缺陷。选择合适的表面绝缘介质,通过试验验证介质的导热性和绝缘性,然后加工至热电偶表面,制作成导热绝缘热电偶,再试验验证其有效性。

0引言

热电偶是一种广泛应用于生产生活各个方面的温度传感器,所在单位测试使用的标准设备原是Fluke2638和T型、

K型热电偶,K型用于300℃以上温度测试,T型用于300C以下。将测试所用的热电偶通过热电偶点焊机进行焊接(焊点为球型),测试时,将其与被测件之间使用绝缘双面胶粘贴,然后外部用纸胶带固定。目前,该方法存在三方面的问题:(1)焊接好的热电偶的测温端为球型,与产品接触为一个点,导热性能无法保证。(2)虽然绝缘双面胶可以保证测试过程免受被测件的电信号的干扰,但测试会受绝缘双面胶导热性能影响,存在热传递延迟问题,由于双面胶的最高使用温度为600℃,会随温度升高,因此其附着性会受到影响,产生胶层脱落,影响测试精度;(3)有些测试需在产品空间内部的狭小区域粘贴传感器,由于双面胶厚度为2mm,若将热电偶粘贴于其上,会导致部分关键区域无法测试,从而影响测试结果的完整性,因此该方法无法适用于目前的表面温度测试需求。

导热绝缘表面测试用热电偶是应用于各种被测件表面的一种温度传感器,与普通的热电偶相比,具有温度相应速度快、抗干扰能力强、正确性高、可在产品内部狭小区域测试等优点,能够完全解决原测试所出现的问题。

1目标和过程

1.1目标

可用于表面温度测试的温度传感器,需满足温度范围(-80~1200)℃的测试要求,精度等级1级,测量端可直接附着于被测件表面,在用于封装热电偶时,绝缘介质导热性良好,绝缘电阻大于15MΩ,可在狭小空间内完成测试。

1.2过程

(1)选取符合条件的热电偶材料和导热绝缘介质。

(2)制作符合型号试验要求的热电偶,并进行性能试验。

(3)进行产品验证。

2选型试验

2.1导热绝缘介质选型

导热绝缘介质选型是通过对3种已知的导热绝缘介质进行试验,筛选出符合要求的产品。试验内容主要包括导热试验和绝缘试验。

2.1.1导热试验

(1)绝缘漆涂装:选用大小、材质和形状相同的3个50mL玻璃瓶,清洁瓶内部,确保其干净整洁,将.3种不同的导热绝缘漆加入瓶中,置于通风处,使其自然凝固。

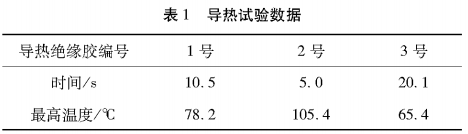

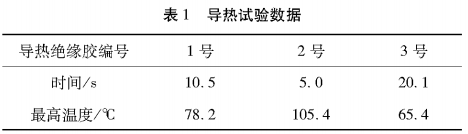

(2)试验过程:将表面温度源设置为200℃,稳定30min后,再将瓶子放置于表面温度源上,使用红外测:温仪测量瓶顶温度,并记录从放置表面温度源开始到达高温度所用的时间,数据如表1所示。

2.1.2绝缘试验

(1)绝缘漆涂装:将3种绝缘漆涂装至相同规格的热电偶上,在通风处烘干。

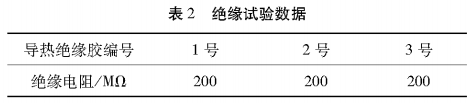

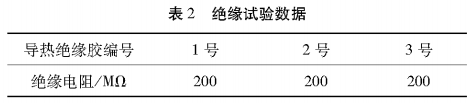

(2)试验过程:使用绝缘电阻表测试热电偶测量端至接线端的绝缘电阻并记录,数据如表2所示。

由以上数据可知,2号导热绝缘胶符合要求。

2.2热电偶选型

热电偶选型试验主要通过对10种型号的热电偶进行试验,筛选出符合要求的产品。

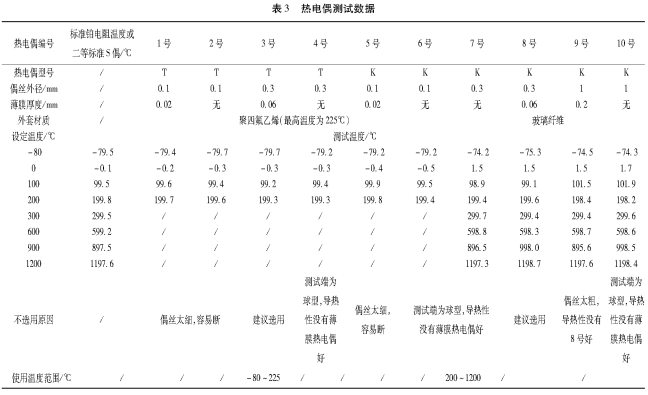

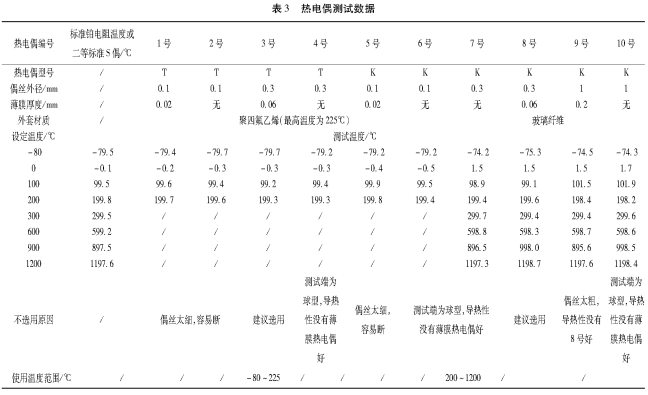

试验方法:将10只热电偶测温端和标准铂电阻捆扎在一起,置人制冷恒温槽和恒温油槽中进行测试,记录(-80~300)℃的测试数据。测试完成后,将7号、8号9号、10号捆扎,并放人石英管中和二等标准S热电偶,同时置人热电偶检定炉中进行测试,记录(600~1200)℃的测试数据,如表3所示。

综上所述,

T型热电偶选用偶丝直径为0.3mm的薄膜热电偶;K型选用偶丝直径为0.3mm的薄膜热电偶。

3导热绝缘热电偶制作和性能试验

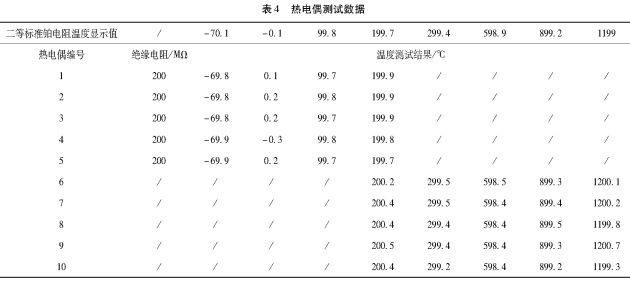

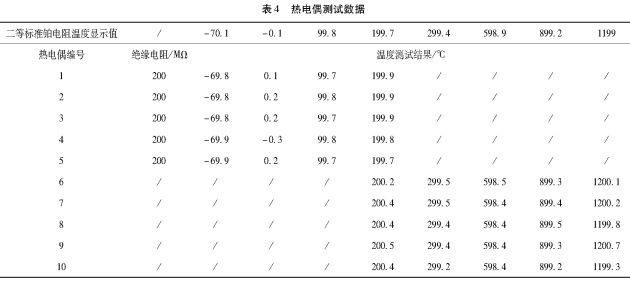

将10根偶丝外径为0.3mm、测温端厚度为0.06mm的T型和K型热电偶的测温端完全浸泡在导热绝缘漆中,放置10s后拿出,在通风处晾干后再次浸泡,共浸泡三次,晾干后进行热电偶测试和绝缘性测试,如表4所示,

由表4可知,制作完成的热电偶均为1级,且绝缘电阻大于15MΩ,满足使用要求。

4产品试验验证

对制作好的导热绝缘表面测试用热电偶进行实际测试,在较大功率发热件表面,热电偶信号无失真、无短路现象,结果良好,完全反映了试验件表面的温度变化情况。

5主要技术问题及解决情况

主要技术问题有导热绝缘漆选型导热绝缘漆试验、薄膜热电偶选型。导热绝缘漆选型是该热电偶过程中的首要技术难题。最初,笔者选用中科院大连所的聚芳醚铜紫外光固化涂料,该涂料是国产化替代项目,用于电路板的封装等,其绝缘性好,温度最高可达175℃,可满足大部分的现场表面温度测试需求。而后又采导热绝缘漆,最高使用温度为260℃,导热性、绝缘性良好。

导热绝缘漆试验最初选用的测试方法有:(1)使用铜片在上面刷漆,然后将铜片置于表面温度源上,通过红外测温仪测试铜片温度;(2)直接在热电偶上刷漆,然后投人恒温槽;(3)使用酒精灯直接烘烤涂漆的热电偶。由于这些方法均无法测出其温度温度采样速率为1s,红外测温仪只能通过手动记录,无法精确分辨其温度响应速度,因此,最后只能增加绝缘漆的厚度,选用玻璃瓶装绝缘漆的方法进行试验。

薄膜热电偶选型初始时,采用“越薄越好”的思路,但通过试制发现其太薄,刷绝缘漆比较困难,且容易断裂,实际使用时不可靠性较大,综合考虑后,选用薄膜厚度为0.06mm的热电偶。

6达到的主要技术性能指标

由表4测试数据可知,后的热电偶的绝缘电阻均大于15MΩ,T型和K型热电偶均满足1级。中T型薄膜导热绝缘热电偶测量表面温度范围.为(-80~200)℃,扩展不确定度为U=1.0℃,k=2;K型薄膜导热绝缘热电偶测量表面温度范围为(200~1200)℃,扩展不确定度为U=2.0℃,k=2。