热电偶在家电测试中的使用分析

发布时间:2024-06-24

浏览次数:

摘要:介绍了

热电偶的工作原理、电器安全试验中使用的热电偶的种类及其特点。重点介绍了进行安规测试时,热电偶的使用方法及其注意事项,日常使用的难点、常见误差和处理方法等内容,并探讨这些问题对最终的测量结果的影响。

引言

在家用电器中,带发热元件的器具并不少见,在日常生活和新闻报道中,因电器老化、短路、发热等原因发生火灾的事故也总有听闻。为防止器具表面温度过高烫伤用户或导致着火、绝缘失效和触电等危险,国标CB4706对电器的发热有相关要求。因此在进行家电产品的认证评审时,为了考核器具在正常工作或非正常条件下产品表面或其内部的温度,要使用热电偶进行温升试验,热电偶作为一种基本的测温元件,将直接影响测试结果,其精度至关重要。

1定义

目前,在进行温度测量的试验测试中,热电偶是普遍使用的传感器之一,常见的热电偶有B型、T型、J型、K型等不同种类和使用条件的热电偶,其中安规测试主要使用的热电偶为

T型热电偶。热电偶并不直接测量温度,而是利用塞贝克效应(Seebeckeffect),用所产生的热电势测量温度"。

T型热电偶,是一种最佳的测量低温的廉金属热电偶,它的正极(TP)是纯铜,负极(TN)为铜镍合金,直径为0.3mm。在线性度、灵敏度等方面方面都具备较好的特性,且价格便宜,适合实际工程应用要求。但由于其正级为纯铜,存在抗氧化能力差的缺陷,导致其温度使用上限限制较为明显,一般使用温度上限阈值为350℃。

2工作原理

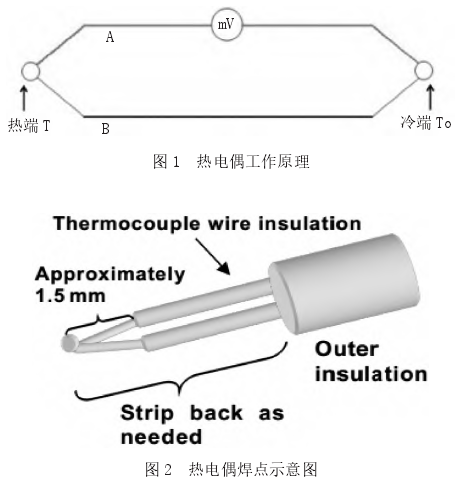

热电偶是由两种不同成份的导体或半导体两端组成的闭合回路,当两个接合点处于不同温度T和T0时,在回路中就会产生电动势,这种现象称为热电效应。热电偶则利用热电效应进行温度测量。其中,直接用作测量介质温度的一端叫做热端,另一端叫做冷端。当热端与冷端有温差时,测量仪表便能测出被测介质的温度口。热电偶的热电势随温度的升高而增大,其热电.势的大小与热电偶的材质、热电偶两端的温度有关,而与热电极的长度、直径无关門。热电偶工作原理如图1所示。

3使用方法及注意事项分析

3.1热电偶检查

检查热电偶外层是否完好,需要满足:检查热电偶外层绝缘皮是否有破损或划破现象,需要用绝缘胶带缠上,做好绝缘防护,热电偶破损影响测试结果;禁止使用有驳接现象的热电偶,驳接热电偶采集温度不稳定。

检查热电偶接头是否完好,需要满足:检查热电偶接头是可靠连接;用万用表测试热电偶电阻来确定接头是否氧化或者损坏:25C常温下电阻大概是(φ0.32)7Ω/m。如果电阻值过大则需要重新处理热电偶接头,热电偶电阻过大,采集温度不正确。

3.2热电偶焊接

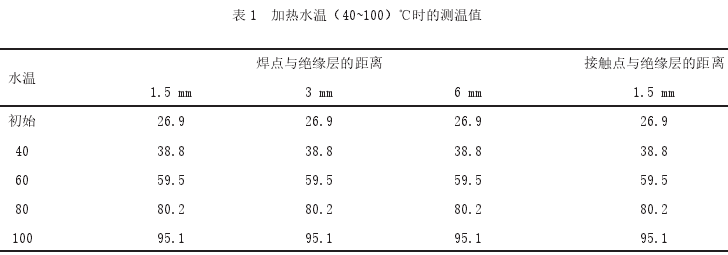

热电偶焊点焊接质量是影响温度测量结果的正确性的因素之一。为了保证测试的准确性,一般要求热电偶焊接点尺寸尽量小、焊点保持光滑且无损伤。

进行焊接的电焊及电压值需要保持在(30~40)V。根据CTL-OP108决议要求,在实际的热电偶焊接中,热电偶焊接点处于绝缘层之间的距离为1.5mm,当热电偶导线存在外绝缘时,焊接点距离外绝缘为15mm,焊接完成后,需要按照要求进行热电偶阻值的检测,在常温(25℃)下,热电偶两端电阻约为7Ω/m,热电偶阻值需要满足要求,才能保证测试结果的正确性。

3.3热电偶布置

根据国家家电产品安全要求相关标准规定,对于产品温度和温升测试的位置进行了明确要求。因此在实际测试中,热电偶布置的部件和位置是有明确要求。但是在确定每个部件的热电偶测量点时,需要综合考虑产品和部件所处环境的热交换方式、发热源所处位置,部件发热机理和部件的热交换路径等不同因素。因此在布置热电偶和测量产品温升前,通常使用红外成像仪等设备,测量整体部件和产品的温度场,分析其温度分布规律,最终根据分析结果进行热电偶测量点的选择。

使用高温胶纸布点时需要注意:尽量使用一层高温.胶纸粘贴,面积不能过大,能够完全覆盖热电偶即可,防止影响元件本身散热,因此小元器件不推荐使用高温胶纸。在测量端不远处采用其它方式固定热电偶,防止外力拉扯。热电偶接头应被固定在高温胶纸中部,保证充分接触。

使用AB胶水(406瞬干胶和7452促进剂)布点时需要注意:首先将热电偶紧靠在被测元件表面,将406瞬干胶滴在靠近热电偶接头的位置上,将7452促进剂滴到瞬干胶上。此时瞬干胶将迅速凝固,热电偶被固定在元件表面,AB胶水高温容易变质,大大降低粘着力。100℃以上部件不推荐使用。

4焊点与绝缘层距离试验与分析

在IECEEOD-5012中,提到热电偶的焊点要求,内部绝缘层剥离距离顶端大约1.5mm,外层绝缘层距离顶端剥离15mm。

焊点与绝缘层的距离,是否会对热电偶的测量产生影响,因此设计了一组试验进行探讨。

4.1试验条件

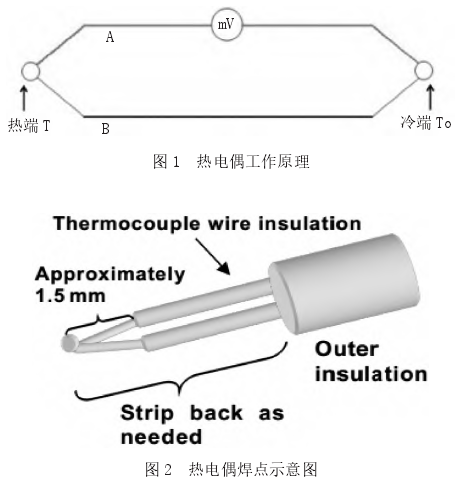

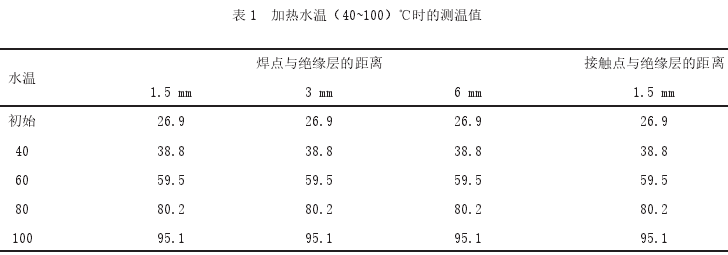

基于控制单一变量,减少引起实验误差因素的原则,选用同一批次,在外观和尺寸上一致的热电偶开展试验测试和分析研究将热电偶进行处理,其中3根热电偶焊点与绝缘层的距离分别为:6mm、3mm、1.5mm,另外1根热电偶使用扭拧的方式,使热电偶与补偿线的接触点距离绝缘层1.5mm。

为保证四根热电偶同时测得的温度一致,同时为了方便设计温度梯度进行不同温度下的试验探讨焊点与绝缘层的距离是否会对热电偶的测量产生影响,因此使用可选加热温度的水壶为试验容器,用水作为待测物质,这样能保证所有热电偶同时测得的温度为同一温度。

4.2试验数据

本次温升数据分别采集可调温电水壶在加热40℃、60℃、80℃、100℃温度下,等所有热电偶线读数稳定且不再波动时,读取壶内水的温度,其所有温度如表1所示。

4.3试验结果及问题分析

试验数据如表1所示,结果显示焊点与绝缘层的距离不会对热电偶的测量产生影响,且使用扭结的方式测量的温度与通过电焊方式测量的温度无差异。

为什么CTL-OP108、ECEEOD--5012中提到焊点处距离绝缘层为1.5mm?焊点处距离绝缘层为1.5mm仅为标准要求,经查阅IECEEOD-5012无焊点处距离绝缘层为1.5mm的理由说明。

如果不影响测量数据,那么焊点处与绝缘层的距离是否可以是任意数值?不可以,如果焊点离绝缘层的距离过大,布置完热电偶,在移动器具或器具工作时,使热电偶受力,可能导致热电偶露出部分形成新的接触点,使焊点失效无法测量被测点的温度,影响试验准确性。

热电偶通过扭拧形成接触点测温与通过电焊测温无差异,是否能直接扭拧形成接触点测温?不可以,热电偶测量的温度,为距离绝缘层最近接触点的温度。通过扭拧形成接触点测温,无法判断接触点的具体位置,无法准确的测量被测点的真实温度,将影响试验正确性。

5测量的难点

热电偶使用电焊机进行焊点时,难以保证导线焊点处距离绝缘层为1.5mm,或有外绝缘,焊点离外绝缘的距离为15mm的要求。使用AB胶水(406瞬干胶和7452促进剂)进行热电偶的固定时,难以保证热电偶的焊点紧贴被测点没有间隙且不能被胶水覆盖的要求。

对于发热量大(超过100℃)的小型元器件,没有合适的方式固定热电偶。因为AB胶水高温容易变质,导致热电偶脱落;使用高温胶纸,不方便在小型元器件上进行固定,且会影响元件本身散热。两者皆会影响实验结果的正确性。

不同元器件布置热电偶的要求不一。例如:变压器等带有绕组的元器件,热电偶需布置在绕组处;继电器等带有强电且温度较高的元器件,热电偶的焊接点安装后朝上的一面悬空5mm。对元器件等,无法使.用测温枪寻找最热点的部件,无法直观得出不同元器件的最高温度点,导致可能测得的数据非该元器件的最高温度。

6常见误差和处理方法

热电偶测量端不规范,如测量端过长、被氧化或没有进行焊接处理,会影响测得的实验数据的准确性。如果没有进行焊接处理,热电偶和补偿线脱离后,会导致热电偶无法测量温度。在热电偶使用前,需要进行视检,视检合格后按照规定焊接(即热电偶焊好后其导线焊点处距离绝缘层为1.5mm,如果有外绝缘,焊点离外绝缘的距离为15mm),再使用万用表测试热电偶两端电阻。

热电偶连接处锈蚀或有污垢,或使用AB胶水后残留的胶块,会导致显示仪表指示值偏低。在热电偶在使用时,需要清理干净。使用热电偶箱进行数据传输时,注意连接时连接柱处不能有水迹或潮湿,要干燥后方可连接通电。

热电偶布点不当引起的误差,会导致无法反映被测部件的最高温升数值及最大温度,导致测试结果与实际发热情况之间存在差异。因此要求在布置热电偶时,需要将热电偶按照要求粘合在被测部件和产品上。

使用AB胶水固定热电偶,如果热电偶的焊点被胶水覆盖,则会影响测得数据的准确性。

因此在使用AB胶水固定热电偶,固定点尽可能远离热电偶的测温点。

热电偶电极老化时,会影响仪器显示数值偏低。若只是部分端口老化,只需剪去前端老化的部分,再重新焊接。若老化现象严重,则需要考虑更换热电偶。

7总语

综上所述,热电偶的使用并非将两根导线拧一块贴上去那么简单,如果使用方式不当会影响热电偶的可靠性和准确性,产生较大测量误差,影响最终的测试结果。因此使用者必须从热电偶的检查、焊接、固定等各个环节下功夫。正确的使用和管理热电偶,按照标准在热电偶测试前进行对应阻值和完整性的检测,在要求的检定周期内,对热电偶关键参数进行定.期检测,避免由于热电偶本身的损坏导致的偏差影响最终的检测结果。