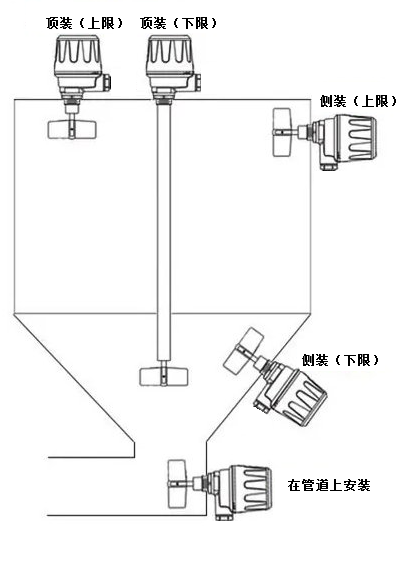

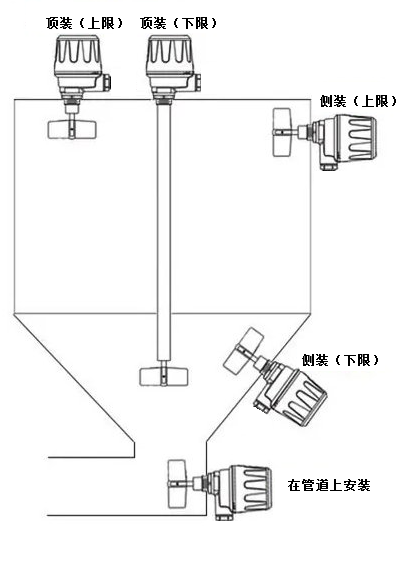

阻旋式料位开关的安装方法

发布时间:2025-04-23

浏览次数:

阻旋式料位开关是一种用于包括粉状、粒状、块状等固态物料的物位控制开关。其工作原理是采用交流微电机经减速后,其叶片是利用传动轴与离合器相接,在未接触物料时,马达保持正常运转;当叶片接触物料时,马达电源断开并停止运动,机构同时输出一接点信号表示料位已到设定高度。当料位下降检测叶片不再受到阻挡时,检测机构便依靠弹簧拉力恢复原态。因此阻旋式料位开关在安装时需要注意以下方面的事项:

1.水平安装时,建议将开关以水平向下呈15°~20°的夹角安装,以减少物料的冲击。

2.接线盒入口必须朝下,电缆固定螺母必须锁紧。

3.送电时应确认使用电压正确。

4.被控制线路负载必须与开关接点容量相匹配。

5.安装产品附近应避免有架桥破坏器或震动马达。

6.开关安装避免靠近入料口,以减少下料损坏叶片及误动作;若开关必须安装在靠近入料口处,请在开关上方200mm处加装一2mm宽的保护挡板。

7.各产品安装时根据其型号不同,选择水平安装和垂直安装。

8.轴长可调型开关在现场解体安装时,万向接头与传动轴连接时,锁紧螺母必须涂上缺氧胶,然后再用扳手锁紧。

9.现场安装、维护必须遵守“断电源后开盖”的警告语。

10.安装现场不存在对铝合金有腐蚀作用的有毒气体。

11.被测介质的最高温度不应超过产品标签中标明的温度

12.产品安装时请勿直接敲击叶片及传动轴。