E型热电偶动态特性研究

发布时间:2019-12-24

浏览次数:

摘要:以

E型热电偶为研究对象,采用温度采集模块、通过VisialBasic和DCONUtility软件实现了实验数据的自动采集,完成了E型热电偶的动态特性实验,并使用MATLAB对实验数据进行了可视化研究,得出了该类型热电偶在不同偶丝直径、不同插入深度以及不同被测温度下的数学模型,为该类型热电偶在火电厂安装、检修时提供必要的理论基础与实践指导。

1引言

在火力发电厂中,虽然各类型温度传感器都有相应的安装规范与技术要求,但在施工过程中,由于施工人员的不能严格按照要求进行安装调试,经常会出现温度传感器损坏、测量回路异常、温度信号的阈值设置不合理等现象的发生,而这些故障或者事故的发生,往往会造成温度信号突变引起保护对象的误跳闸,进而引起保护误动作或拒动,造成机组的非计划减出力或停运,给电力系统带来巨大损失。由于上述问题的严重性,国内外不少技术人员和专家都对该类问题进行过相关的研究与分析,做过诸如对温度传感器进行静态特性测试[1-2]的研究与分析、校验设计与测量数据处理[3-4]的讨论、同时也有对

热电偶的动态特性[5-6]进行实验设计与研究、还有对该类问题进行过数学建模分析[7]。本文以E型热电偶为例,设计一套完整的动态实验系统,得出E型热电偶测温时,相对误差(精度)与插入深度、时间常数以及偶丝直径之间的关系,并且建立了对应的数学模型,为该类型热电偶在火电厂安装、检修、维护时提供必要的理论依据与实践指导。

2实验设计

2.1实验设备

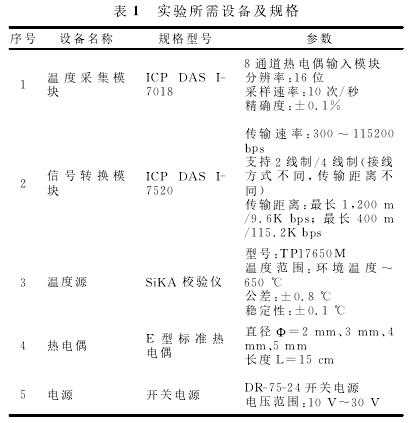

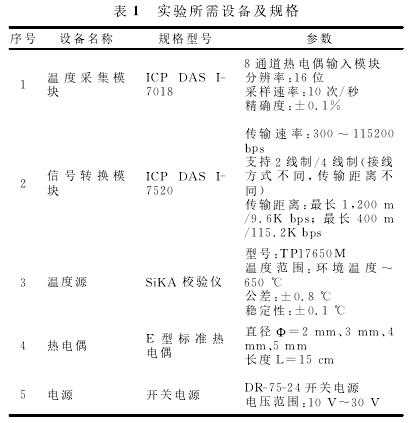

如表1所示。

2.2实验系统

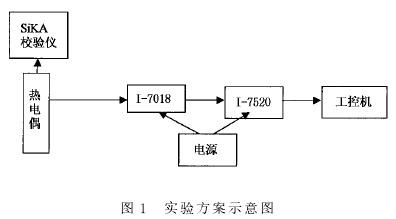

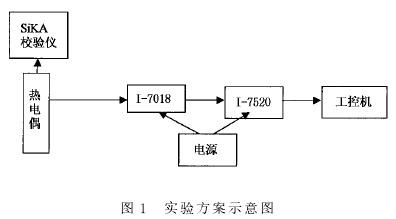

如图1所示,设计该实验系统。

该实验系统包括校验仪(作为标准热源)、E型热电偶、热电偶信号采集模块、转换模块、电源和工控机,工控机通过RS-232串口与转换模块I-7520、采集模块I-7018、校验仪相连,由于热电偶的使用温度受材料规格和直径的影响,因此,K型热电偶的长度为15cm,直径为2~5mm,电源为DR-75-24开关电源,范围为10V~30V,电源供应器的额定功率大于整个系统的消耗功率的总和。

2.3实验步骤

1)开启电源,启动干式炉升温;运行应用程序,设定被测温度和采集时间,选择接收端口和采集周期;当干式炉升温至设定温度并稳定时,将热电偶快速(形成类似于阶跃信号的输入)插入干式炉中,同时点击工控机界面上的“开始采集”按钮,实验开始;

2)在实验过程中,保持热电偶固定,直到响应曲线平稳,点击工控机界面上的“停止采集”按钮,将热电偶取出,点击工控机界面上的“保存数据”按钮,保存实验数据和图像;

3)当热电偶冷却至室温后,分别改变热电偶插入干式炉中的深度、干式炉的设定温度和热电偶的直径,重复步骤1)和步骤2),获得热电偶的插入深度、温度和直径的阶跃响应曲线,建立在不同热电偶直径条件下,相对误差与插入深度和温度之间的数学关系式、时间常数与插入深度和温度之间的数学关系式;从而很直观的看出热电偶插入深度、直径对热电偶测温性能的影响,对火力发电厂中不同的测温部位选择合理的热电偶温度传感器,以实现温度滞后的最小化有着一定的指导性作用。

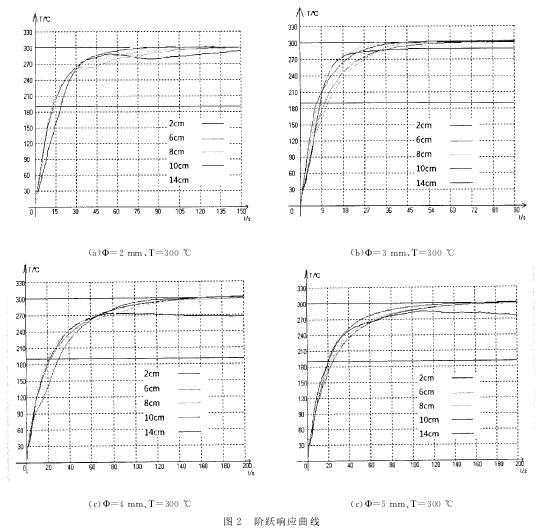

2.4动态特性响应曲线

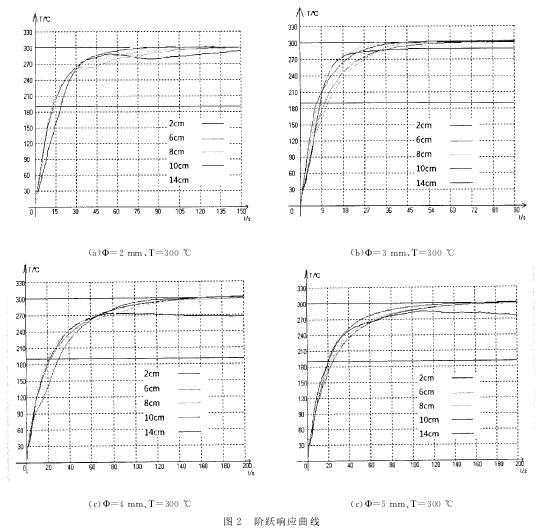

根据上述实验步骤,分别做了直径¢=2mm、¢=3mm、¢=4mm、¢=5mm,温度点从室温分别到100℃、200℃、300℃、400℃时,插入深度与所测温度之间的阶跃响应曲线。

下面取一组实验数据,当温度为300℃时,热电偶的偶丝直径、插入深度与被测温度之间的阶跃响应曲线,如图2(a-d)所示。

从上述四组图像中可以看出:

1)阶跃响应曲线趋势一致;

2)热电偶的偶丝直径为过小时(¢=2mm),热电偶的阶跃曲线容易出现波动,误差比较大;

3)当¢=4mm、5mm时,插入深度为2cm已经不符合其安装规范,其响应曲线异于正常曲线,所测数据为错误数据;

4)时间常数随着温度阶跃变化量的增大,先呈现上升趋势,而后下降。

本次实验工作,完成了偶丝直径¢=2mm、¢=3mm、¢=4mm、¢=5mm,温度点从100℃、200℃、300℃、400℃的阶跃实验,所有这些实验数据趋势一致,与上面图例类似,由于篇幅所限,本文只选择其中一组进行分析与说明。

3数学建模

通过接口程序,将Excel表中的几千组实验数据以数组方式读入MATLAB软件中,利用MAT-LAB强大的数据可视化功能进行拟合,得出下列公式。

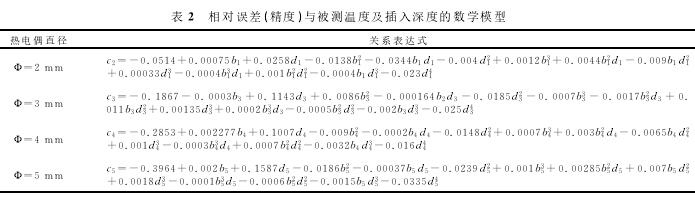

3.1精度与被测温度及插入深度的关系

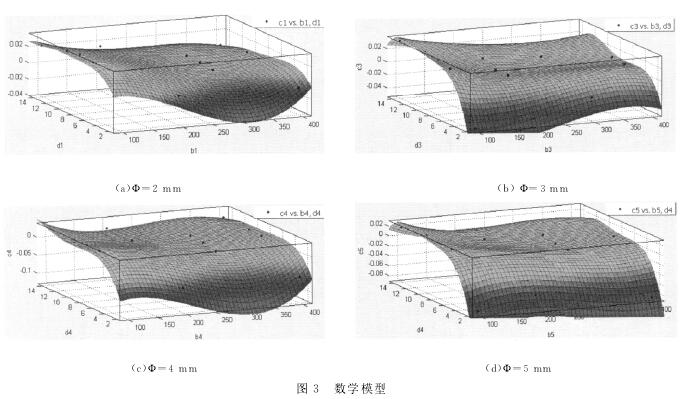

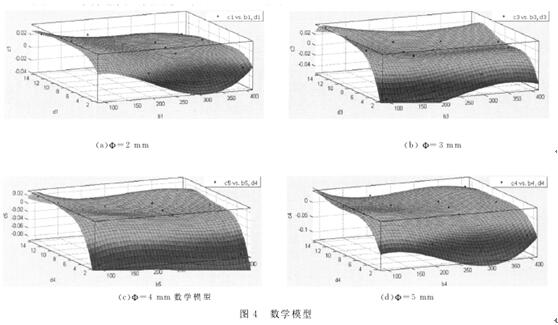

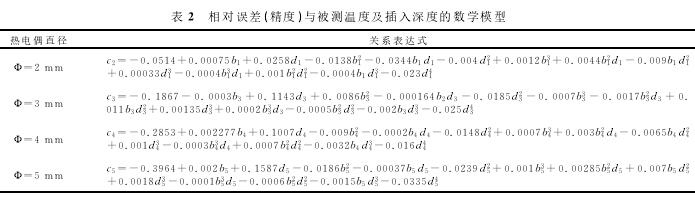

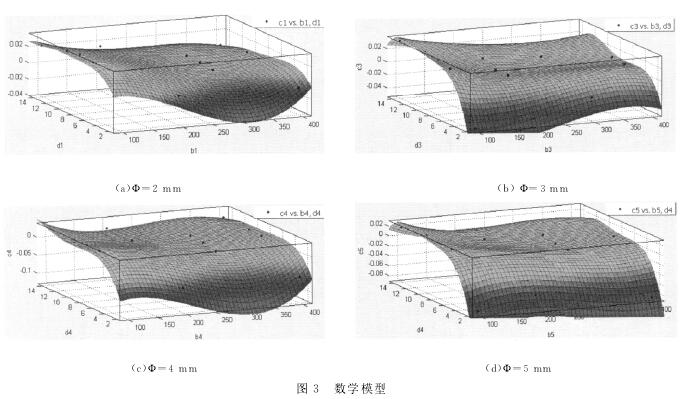

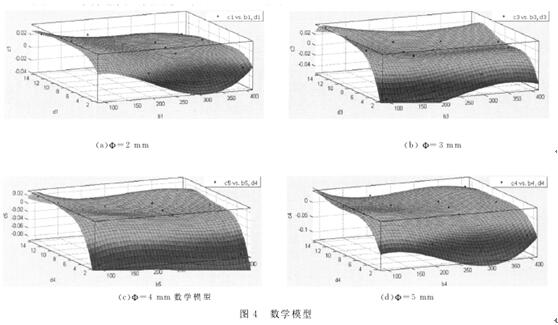

基于上述动态实验测试方案,对相对误差(精度)与被测温度以及插入深度进行了数学建模,如表2所示。

其中,cN—¢=N(mm)时,E型热电偶测量时的相对误差;bN—¢=N(mm)时,被测温度;dN—¢=N(mm)时,E型热电偶的插入深度;N=2,3,4,5。

通过Matlab软件进行了可视化研究,如图3(a-d)所示。

4.2时间常数与被测温度及插入深度的关系

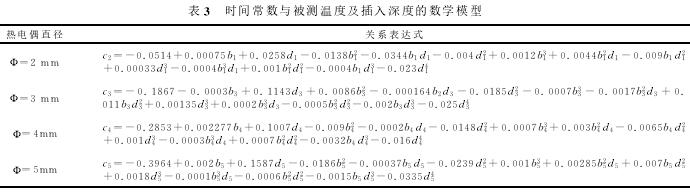

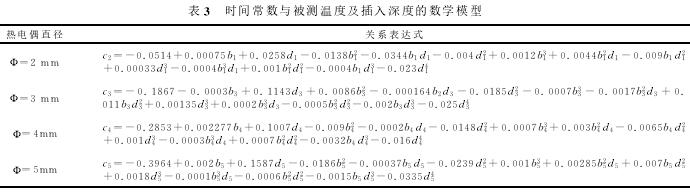

热电偶的时间常数[8-9]也历来是一个研究重点,本文基于上述动态实验测试方案,对时间常数与被测温度以及插入深度进行了数学建模如下表3所示。

其中,eN———¢=N(mm)时,

K型热电偶的时间常数;bN———¢=N(mm)时,被测温度;dN———¢=N(mm)时,K型热电偶的插入深度通过Matlab软件进行了可视化研究,如图4(a-d)所示

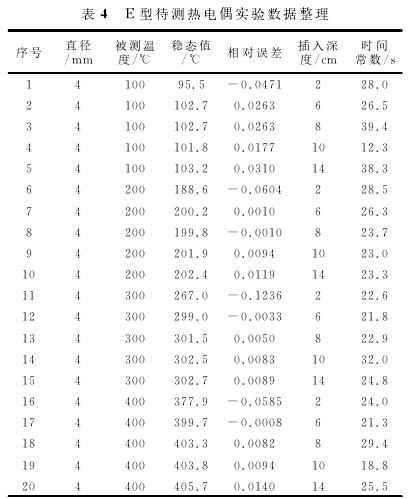

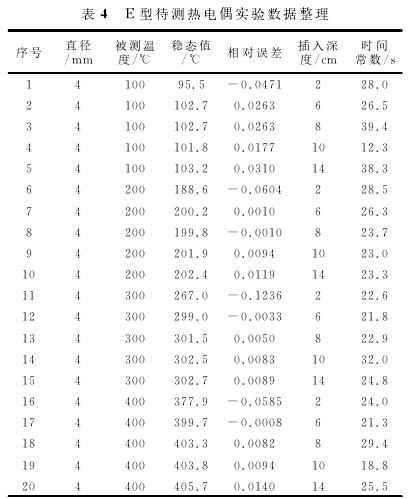

4.3验证

为了验证表2和表3所示的数学模型的正确性,取一支¢=4mm的K型热电偶作为待测热电偶进行实验,测量温度分别为100℃、200℃、300℃、400℃,插入深度分别为2cm、6cm、8cm、10cm、14cm进行了数据采集如表4所示。

将上述数据带入上述相应数学表达式,计算E型待测热电偶的精度,符合其精度要求,说明上述数学模型可以方便快捷地验证所选热电偶精度、粗细、安装等是否合理,为电力生产过程中的E型热电偶的选型、安装提供了一定的理论与实验依据。

5结论

综上,本文以E型热电偶为研究对象,对直径为¢=2mm、¢=3mm、¢=4mm、¢=5mm的热电偶通过阶跃响应实验完成了数学模型的可视化研究,并验证了该数学模型的正确性,得出以下四点结论:

1)插入深度对测量误差的影响尤为明显,对于本文所用E型热电偶,其插入深度要求为直径的15~20倍,而文中热电偶插入深度为2cm时,不符合安装规范,其相对误差也较大。

2)插入深度与相对误差并不成线性关系,而是相对误差随着插入深度先减小,后增大。

3)在允许测量范围内,热电偶测量的相对误差随着被测温度的升高而降低。

4)热电偶直径越小,显示温度越容易出现波动,越容易产生误差,对于系统稳定是不利的。

5)热电偶直径越小,时间常数越小;该热电偶的时间常数随温度阶跃变化量的增大,先呈上升趋势,而后又有所下降,随后呈现较大幅回升,预测变化趋势为随温度阶跃变化量逐渐升高。