水轮发电机测温元件应用研究

发布时间:2020-03-19

浏览次数:

摘要:本文简要介绍了

铂热电阻测温基本原理,分析了水轮发电机测温元件工作工况的特性和常用铂热电阻结构特点及失效机理,提出了提高可靠性的定制对策。

随着水轮发电机单机容量的不断提升,设备运行的安全性要求也随之提高。热电阻是水轮发电机测温系统中直接反映设备零部件温度变化的元器件,当其发生异常或出现故障时,会引起机组非计划停机或减少出力,进而危及电网安全。因此,弄清其工作原理,分析其失效机理,提高其运行可靠性,具有重要意义。

1测温原理

热电阻RTD(ResistanceTemperatureDetector)是中低温区常用的一种温度测量元件,由纯金属材料制成,在工业领域,应用多的是铂(Pt)和铜(Cu),其中铂热电阻的测量精度较高。目前,水轮发电机测温系统中通常采用铂热电阻。

铂热电阻测温是利用铂丝的电阻值随着温度的变化而变化这一基本原理设计与制作。在水轮发电机中,大多采用分度号为Pt100铂热电阻,即0℃电阻值R0=100Ω,其测温范围为-200℃~850℃。在测温范围内,铂热电阻的阻值与温度呈近似直线的非线性关系。对于铂热电阻的命名,我国采用的是国际电工委员会(IEC)关于热电阻分度号的标准,以对应0℃时的电阻值R0为热电阻命名代号,即分度号。

为把反映温度高低及变化的铂热电阻值转换为相应的电信号,并用仪表指示出来,一般采用直流电桥原理来实现。考虑到电桥中连接导线本身存在阻值,且在电桥中会被计入到热电阻阻值中,而使测量结果产生附加误差,工业上常用三线制或四线制的热电阻接线方法来减小附加误差。水轮发电机温度监测的精度要求不太高,关键在于测温电路的稳定性和温度漂移要小,因此,水轮发电机温度监测广泛采用铂热电阻三线制接线方法。

2工况特点

水轮发电机常用RTD温度测点有:发电机定子绕组温度,发电机定子铁心温度,轴承温度及油温等。在这些测点位置,RTD测温系统运行工况特点如下:

(1)安装位置特殊,运行时间长且不易维护。定子测温电阻是预埋在发电机定子铁心和上下层线棒层间,如果在机组运行过程中损坏,更换就十分困难;轴瓦温度传感器安装在轴瓦及其油槽内,油槽空间狭小,一般在大修时才有机会对RTD进行维修和维护,而随着技术进步,机组大修周期越来越长,这都对RTD长期稳定运行与维护十分不利。

(2)重要程度高。定子温度对其绝缘系统的安全至关重要,推力轴承温度是监测推力轴承运行状态的唯一手段,因此这些温度信号往往与电厂保护系统连接,作为电厂保护系统的重点监测环节。

(3)工况恶劣。振动、压力、油流冲击等都会对RTD的正常使用寿命造成一定影响,强电磁场对测温系统的干扰也非常严重,导致测温信号不稳和跳变等异常现象。

(4)温度测量系统环节众多。从水轮发电机中安装的RTD到监控中心,其距离有的达几百米,中间经过多个接线端子盒,如此众多的环节,任何一个出现问题,都会影响到测温系统的正常工作。

3结构特点

目前市场上的铂热电阻产品主要分为薄膜芯体技术和绕丝芯体技术,两者在制造工艺上存在较大差异。

3.1薄膜芯体

薄膜芯体制作工艺是在基材上溅射一层铂薄膜,然后使用激光刻蚀工艺烧蚀出电阻电路,焊接引脚,最后进行封装。图1所示为薄膜芯体。薄膜芯体热电阻是将薄膜芯体封装在玻纤环氧板或钢管中,将薄膜芯体引脚和引线相焊接,最后封装成型。

其膜芯体特点是薄膜芯体机械化批量生产,个体精度高,体积小,响应快,整体封装工艺简单。

3.2绕丝芯体

绕丝芯体常用结构有定子测温元件用绕丝芯体和轴承测温元件用绕丝芯体两种类型。

定子测温元件用绕丝芯体主要采用“聚酰亚胺基材芯体”、“云母基材芯体”、无骨架芯体”3种结构;轴承测温元件用绕丝芯体主要采用“陶瓷绕丝芯体”结构。

(1)聚酰亚胺基材芯体。使用可编程绕丝设备将定长铂丝绕制在聚酰亚胺棒材上,然后将铂丝与FPC基材焊接,最后使用聚酰亚胺薄膜进行整体封装。将芯体嵌在玻纤环氧中,焊接引线,最后封装成型。图2所示为聚酰亚胺基材芯体。

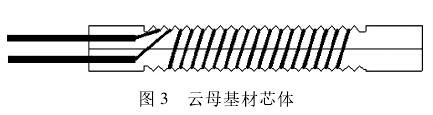

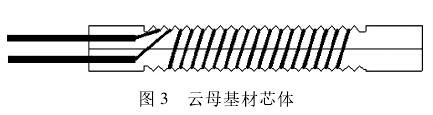

(2)云母基材芯体。该芯体是将铂丝采用双绕方法缠绕在云母片上,铂丝的两头与引线焊接。图3所示为云母基材芯体。

(3)无骨架芯体。将铂丝退火消除应力处理后绕成弹簧形状,再放入预先留好的槽内,交叉,然后涂上软胶,密封封装。

(4)陶瓷绕丝芯体。将铂丝双绕在陶瓷绝缘枝杆上,焊接引脚,再使用陶瓷壳体材料进行封装。图4所示为陶瓷绕丝芯体

上述为几种典型的绕丝芯体,其具备下列共同特点:

(1)平均温度测温。绕丝芯体基本能够覆盖整个传感器的空间范围,达到平均温度测量的效果。

(2)热循环性好。铂丝与基材不是粘合的,因此可以经受反复的热循环。

(3)抗电子干扰性良好。采用双绕丝技术的绕丝芯体能够消除EMC干扰,在1000V电压以内无需额外的电磁屏蔽。

(4)工作激励电流5mA。.

4失效机理

4.1薄膜测温元件失效机理

铂质薄膜测温元件的铂质薄膜芯体和坯体的热膨胀系数不一样,在振动、高温工况下会形成显微裂纹;RTD电极经高温烧结后向低温冷却过程中,受到的热应力超过一定程度时,会在铂质薄膜测温元件坯体内形成显微裂纹。在较为严酷的使用环境和条件下,如反复的机械冲击、振动,工作温度的反复升降和快速变化等,致使样品的内应力进一步加大,显微裂纹蔓延和扩展,产生层裂和龟裂。这会使得RTD的机械强度下降,同时使引出电极的附着力下降以致脱落。

4.2绕丝测温元件失效机理

铂丝在经过绕制、清冼的过程中将产生应力,因此绕制、清冼完毕烘干后必须经过退火,以消除铂丝应力。但是,如果退火不完全,应力没有全部消除,则RTD在使用中不稳定印。

热循环时,由于铂丝和镶嵌住铂丝的骨架材料的膨胀系数不同,铂丝中会产生额外的应力电阻,由此引起几何尺寸的变化也会改变其阻值,特别是当其膨胀时所产生的应力变化会导致铂丝伸长变细,阻值增加。.

4.3引出线断裂失效

在RTD本体与引线交界过渡处,最易引起折断,因为该处应力比较集中且又易扭曲,因此极易导致开路折断。由于其断裂位置比较特殊,形成似断非断的情况,因此在振动情况下,就会出现断裂处间隙突然变大、阻值突然升高的现象,而在振动有所下降或缓解时,由于断裂处间隙变小又恢复正常的状况。

轴瓦测温用铂热电阻引线长期浸泡在透平油中,承受油流的冲击和机组的振动,时间一长,导线就会磨损和折断。

4.4焊点脱落失效

焊接完成后没有清除焊剂喷涂防腐剂、工作温度的反复升降引起结露,加速了焊接点的腐蚀速率等原因,造成铂电阻引脚与外引出导线的焊接点脱落开路,或焊接工艺不怡当导致虚焊,有外拉力或反复长期振动造成焊点脱落。

4.5工况环境下虚失效

测温元件在工况环境下,如机械振动(甚至某些并不剧烈的振动)或承压环境等,虽然不会损坏RTD,但也会在测温元件中引起应力,导致其阻值增加。而将其从工况环境中拆出,检定其电阻值又会恢复正常。

4.6密封性失效

使用时间较长的铂电阻测温元件骨架绝缘材料及绝缘性能变坏和填充绝缘材料(比如氧化镁粉末)的受潮,也会引起绝缘与介电性能下降,造成RTD失效。

5提高测温系统可靠性对策

通过对RTD工作原理和失效机理分析,除了RTD本身故障外,约有40%的故障是由于连接、引线异常等原因造成的。因此,要提高水轮发电机测温系统可靠性,应该从以下几个方面综合考虑:

(1)依据具体的安装位置、工况等因素综合考虑,选择适当结构高质量的RTD。.

(2)铠装导线结构:对长期浸泡在透平油中的铂热电阻引线,油槽内部采用铠装电缆结构,抵御油槽内的搅动和冲击。

(3)在RTD与引线结合部位加保护措施,未解决根部断线问题,应根据选用结构,选择不同的保护形式,如加装热缩管、弹簧保护管等。

6结语

对水轮发电机来说,通常不要求RTD具有很.高的精度和复现性,但要求在不利的工况下(如振动、压力、强电磁场、热循环和油流冲击等)有较好的长期稳定性和可靠性,因此,要提高测温系统可靠性,必须从RTD制造工艺、结构选用以及安装维护等都严格把关。