核岛内差压变送器无泄漏检修方法

发布时间:2020-04-13

浏览次数:

摘要:在核岛内开展差压变送器检修工作时,存在防护措施多、工作时间长、产生核废物较多、易受放射性污染等问题。为了解决上述问题,提出了一种

差压变送器无泄漏检修方法,在不拆除仪表管线的情况下,利用设计的检修平台完成变送器的校验和充水排气工作,实现了检修平台与变送器密封连接,消除了放射性污染风险,节省了工时,提高了变送器的检修质量。

核岛内差压变送器(以下简称“变送器”)检修包括预防性维修和纠正性维修。预防性维修主要是定期检验变送器的精度和线性情况,以保证仪表测量的正确性;纠正性维修主要是在变送器工作异常时开展。在现场对变送器进行检修时,需拆除仪表管线,并排除变送器腔室内介质,校验工作完成后,需进行变送器的充水排气工作,整个检修过程中,介质易发生喷射和泄漏。而核岛内变送器所接触的介质往往具有放射性,因此在核岛内开展变送器检修工作时,存在防护措施多、工作时间长、产生核废物较多、易受放射性污染等问题。

为了解决上述问题,本文提出一种核岛内变送器无泄漏检修方法,在不拆除仪表管线的情况下,利用检修平台完成变送器校验和充水排气工作,消除了沾污风险,节省了工时,确保了变送器检修工作的安全性和可靠性。

1 核岛内变送器检修现状

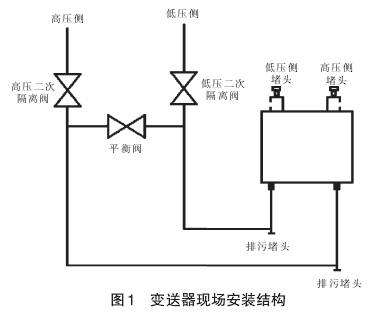

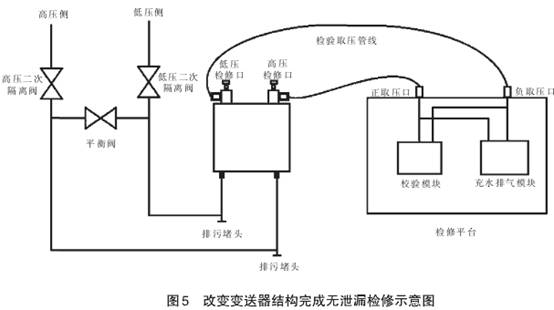

1.1 变送器现场安装结构

核岛内变送器包括核级变送器和

智能压力变送器,这两种变送器信号处理过程不一样,但安装结构和测量原理基本一致,绝大部分变送器的安装结构如图 1 所示。系统高、低压侧取压管线经过二次隔离阀后连接到变送器高、低压侧取压口,在二次隔离阀之后设置有平衡阀,用于仪表投运过程中平衡高、低压侧压力,防止变送器单侧受压。此外,在连接变送器的取压管线上有排污堵头,变送器本体上自带有堵头用于充水排气。

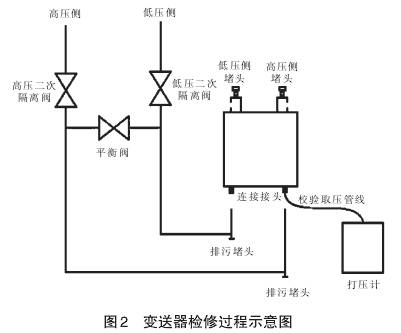

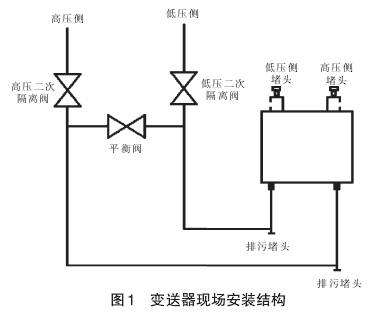

1.2 变送器检修过程

传统的变送器检修过程示意图如图2所示。将变送器和取压管线解开之后,拧开高、低压侧堵头排除变送器内部介质,然后拧紧高压侧堵头,保持低压侧对空;用校验取压管线将变送器下方接头和打压计连接起来,用打压计打压校验,通过万用表读取变送器输出电流情况;校验完成之后,恢复仪表管线,然后打开二次隔离阀,利用高、低压侧堵头进行充水排气,充水排气工作完成后再拧紧堵头。

1.3 现有变送器检修条件

当差压变送器所连接的系统处于高压高温状态时,变送器无法进行充水排气工作,因为高压高温介质在排放时会汽化以及喷射,排放速度极难控制,容易造成人体灼伤以及变送器单侧超压。此外,由于高压介质在低压环境下会释放溶解气体,高压环境向低压环境进行充水排气时很容易在出口附近析出气泡,难以保证充水排气工作质量,从而影响变送器的正常运行。因此,大部分的变送器检修工作选择在系统没有运行的情况下进行,必要时需要调整整个系统的状态来满足变送器检修条件,这样会对整个系统的运行带来较大影响。

1.4 风险分析

传统的差压变送器检修过程存在以下问题:(1)每次校验仪表需要拆、装取压管线,增加了接头磨损和介质泄漏几率;(2)介质收集和排放过程很难控制,工作人员、设备和环境极易受到放射性污染;(3)收集介质需使用袋子、胶手套、吸水纸等材料,且会排放出大量放射性废水,产生较多的核废物;(4)在具有放射性污染风险的情况下,易造成人员心理紧张,在辐照剂量和时间受到控制的情况下,容易对检修质量造成影响;(5)变送器难以在系统高温高压条件下完成检修工作,若变送器故障将迫使机组调整状态以满足变送器检修条件。

2 变送器无泄漏检修方法分析

针对传统的差压变送器检修过程存在的问题,本文设计了1个检修平台,该平台具有供气吹扫或抽水、收集和储存液体、提供校验打压接口、往变送器内充液等功能,且该平台与变送器高、低压侧能够密封连接,利用取压管线可完成变送器腔室内介质导出以及变送器打压校验和充水排气工作,可在不拆除仪表管线的情况下,实现变送器的无泄漏检修。具体的检修方法如下:

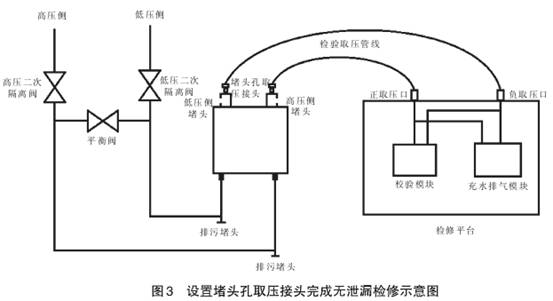

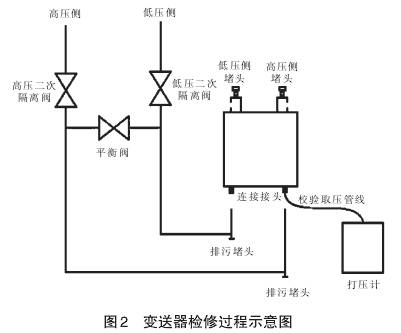

(1)设置堵头孔取压接头

利用现有差压变送器的安装结构,设置堵头孔取压接头,实现变送器与检修平台密封连接,然后通过检验取压管线完成变送器校验以及充水排气工作,其检修示意图如图3所示,检修流程如下:

a、关闭差压变送器高、低压侧二次隔离阀,打开平衡阀,然后拧下变送器高、低压侧堵头,将堵头孔取压接头连接到变送器高、低压侧堵头孔上;

b、利用检修平台向变送器高压侧吹入气体,将差压变送器和二次隔离阀以下管线的介质排入检修平台设置的容器中,然后关闭平衡阀,利用检修平台设置的接口对变送器高压侧进行打压,低压侧对空;

c、校验工作完成之后,再打开平衡阀,利用检修平台对变送器其中一侧进行充水,待管线和变送器内无气泡后,关闭平衡阀,取下取压接头,然后拧上变送器高、低压侧堵头。

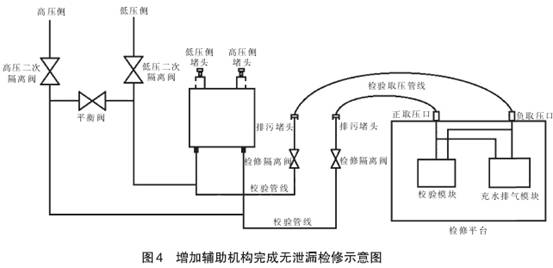

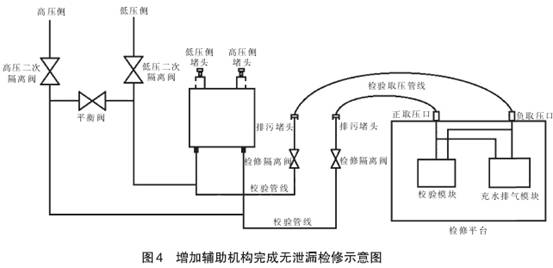

(2)安装辅助检修结构

在现有差压变送器安装结构基础上,还可以安装辅助检修机构以实现变送器的无泄漏检修。将变送器管线上安装的排污堵头取消,分别设置两条检验管线,并设置检修隔离阀,末端设置排污堵头,其检修示意图如图4所示,检修流程如下:

a、关闭变送器高、低压侧二次隔离阀,打开平衡阀,然后拧开排污堵头,将检验取压管线连接到排污堵头孔,最后打开检修隔离阀实现检修平台和变送器的连接;

b、通过检修平台将低压侧对空,高压侧进行抽水,抽完变送器取压管线内部的介质后,打开变送器低压侧堵头,低压侧腔室内介质通过管线排入到检修平台,然后关闭低压侧堵头,打开高压侧堵头,高压侧腔室内通过管线排入检修平台,关闭平衡阀,利用检修平台设置的接口对变送器高压侧进行打压,低压侧对空打压,低压侧对空;

c、校验工作完成之后,再打开平衡阀,利用检修平台对变送器其中一侧充入除盐水,依次拧开高、低压侧堵头完成腔室内的充水排气工作,然后关闭检修隔离阀,拧上排污堵头,关闭平衡阀。

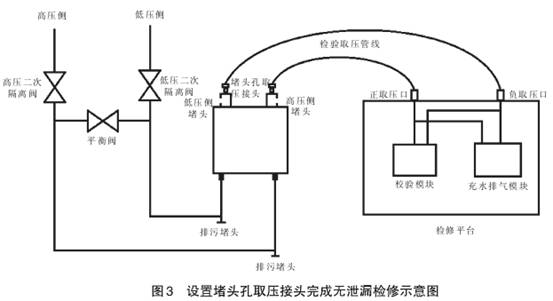

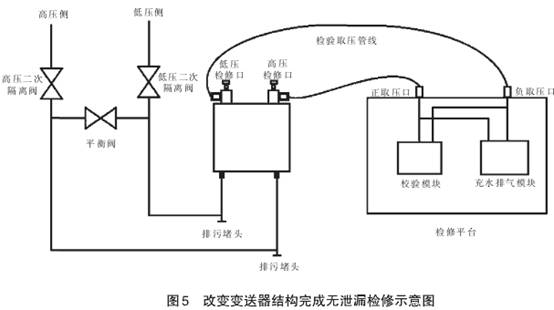

(3)改变变送器结构

当前差压变送器只设计了取压接口,未设计检修接口。如果变送器在生产时设计了检修接口,利用检修接口可完成介质的导出及校验压力的给入,检验完成之后还可进行除盐水或介质的充入,那么就能够轻松实现变送器的无泄漏检修,其检修示意如图5所示,检修流程与第1种检修方法基本相同。

3 无泄漏检修方法功能与效果分析

3.1 功能分析

经分析,上述无泄漏检修方法可实现以下功能:

(1)实现检修过程无泄漏控制

在不拆除仪表管线的情况下,通过设置检修接口或者辅助结构,实现了检修平台与差压变送器高、低压侧密封连接,再通过连接检验取压管线完成介质导出或者充入以及校验压力的给入,实现了变送器检修过程的无泄漏控制。

(2)实现系统在线时变送器检修

由于检修平台和差压变送器实现了密封连接,消除了系统高温高压介质喷射对人员和设备造成的损伤风险,可在系统在线时完成变送器的校验和充水排气工作。若二次隔离阀以上的仪表管线有部分气泡,可通过检修平台向系统内注入除盐水消除管线内的气泡,完成系统在线时变送器故障检修。

3.2 效果分析

采用无泄漏方法进行差压变送器检修,整个检修过程可达到以下效果:

(1)由于避免了管线拆除,介质无泄漏,消除了放射性介质对人身、变送器外壳、安装支架、周围环境的污染。

(2)无需人工收集放射性介质,减少了收集袋、擦拭纸等防护工具的使用,降低了核废物的产生量。

(3)以往进行变送器检修需拆装仪表管线,且事前需做大量污染防护工作,事后还需进行污染消除工作,校验时若系统内没有介质,需等待系统充满介质再进行充水排气,工作耗时长。而无泄漏检修方法可以在不拆除仪表管线情况下完成校验工作,且能同时完成充水排气工作,减少了大量人力物力,节省了工时

(4)减少机组状态调整

利用检修平台和仪表管线隔离阀,能够在系统在线时完成变送器的充水排气工作,避免机组状态的调整,保证机组稳定运行,提高检修质量。

4 结语

本文提出的无泄漏检修方法是在现有的差压变送器安装结构基础上,利用连接接头、增加辅助机构或改变变送器结构的方式,实现变送器高、低压侧与检修平台密封连接,不需要拆除仪表原有管线就能完成变送器的校验和充水排气工作,检修过程中无介质喷射和泄漏,确保了核岛内变送器检修工作的安全性和可靠性。