隔膜式差压变送器在负压工况下典型故障

发布时间:2020-08-17

浏览次数:

摘要:对

隔膜式差压变送器在负压应用场景下的一种典型故障进行分析。结合隔膜式差压变送器的构造和导压液的特性讨论了该故障产生的各种可能原因,使用层流泄漏模型着重讨论了密封面细微缺陷这一可能的故障源,定量分析的结论显示密封面上细微缺陷导致的层流泄漏足以解释该典型故障的现象。提出了进一步验证的方法和改进设备消除故障的方案。

0引言

隔膜式差压变送器是一种常见的仪表,它包含一张密封隔膜用以防止管道中的介质直接进入

差压变送器里的压力传感器组件中。

本文的分析针对在煤化工行业工程实践中发现的一种隔膜式差压变送器的典型故障田:当隔膜式差压变送器的膜片工作在负压(即膜片接触的待测介质压强低于大气压。反之称为正压)工况下时,变送器在使用一段时间后易发生故障。检查发生故障的变送器,往往发现膜片下出现了气体,膜片鼓起到极限,不再能传导介质压力。在煤化工厂的蒸馏精制和煤气脱硫液的再生等工序都曾发现此类问题。作为对比,同类隔膜式差压变送器在正压工况下则未发现此类故障。

1隔膜式差压变送器的误差

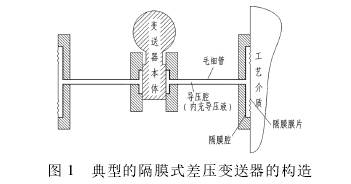

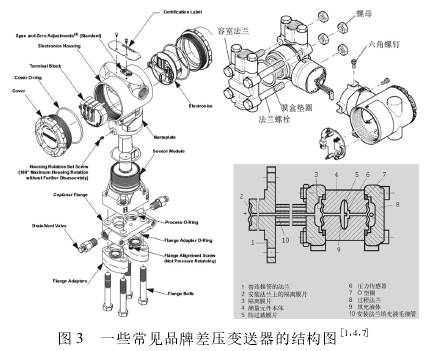

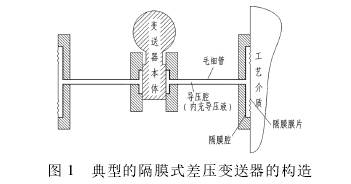

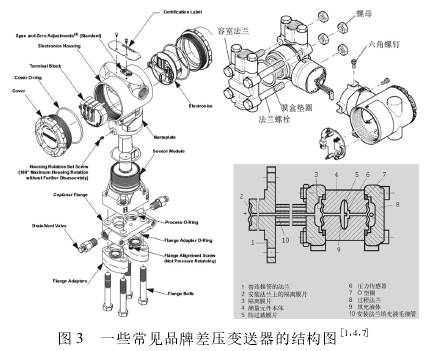

隔膜式差压变送器典型构造如图1所示。

隔膜膜片、隔膜腔、毛细管和变送器本体的一-部分围成一-密闭空间(下文中将其称作导压腔),导压腔内充满导压液(通常是硅油),被测量的工艺介质的压力通过膜片和导压液传递给变送器本体

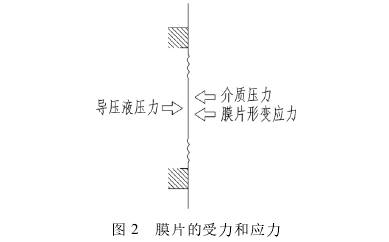

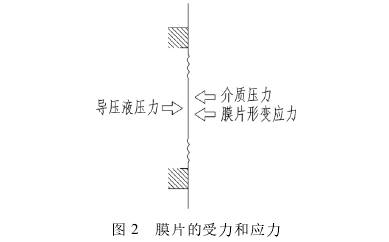

在膜片处,膜片两侧导压液的压力、工艺介质的压力与膜片弹性形变的应力构成平衡关系。

故膜片处导压液压强p导压液与介质压强P介质满足

以下关系式:

S·P导压液=S·P介质+L·K(1)

其中,S为膜片面积,L为膜片在垂直于膜片方向.上弹性形变的平均值(当膜片向介质方向凸起时L取值为正),K为膜片在该方向.上的弹性系数。

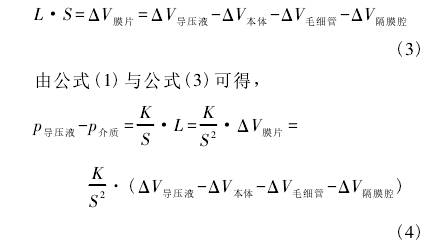

导压腔内充满导压液,故导压液体积V导压液与导压腔各部分容积V本体小、V毛细管V。隔,膜腔和V膜片满足以下关系:

V导压液=V本体+V毛细管+V隔膜腔+V膜片(2)

因此,

而变送器处实际测得的压强P本体则满足以下关系式:

P本体-P导压波=ρ导压液·g·ΔH(5)

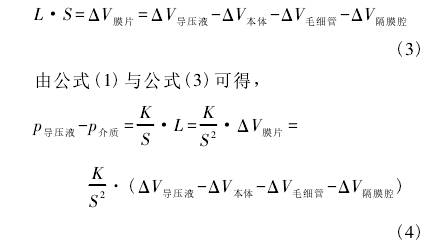

其中,导压液密度ρ导压液、重力加速度g和变送器本体与膜片的高度差△H在实际应用中均可视为固定值,故可以通过计算或现场标定来校正消除P本体与p导压液间的偏差。因此,可以认为公式(4)等号右侧的表达式:

即为隔膜式差压变送器的主要误差。

可以看到,误差与膜片的弹性系数正相关,与膜片面积负相关,因此大而柔软的膜片有助于降低误差。误差还与ΔV导压液-ΔV本体一ΔV毛细管-△V隔膜腔的取值正相关。其中导压液是液体,而变送器本体、毛细管和隔膜腔主要是固体。它们的体积变化一-般来自两个方面:

其一是温度的影响,对膜片而言,导压液的热膨胀与导压腔的热膨胀带来的体积变化会相互抵消,.两者热膨胀系数差值与温度变化带来的误差正相关。

其二是压力的影响,压力增大时导压液趋于被压缩,而作为容器的导压腔(不含膜片)在内部压力增大时则趋于膨胀。两种趋势都使隔离膜片趋于内凹。因此,误差与导压液的压缩系数正相关,与导压腔(不含膜片)的刚度负相关。

温度和压力带来的体积变化量均与导压腔的容积正相关,因此,降低导压腔容积也是减小误差的有效手段。在实用的隔膜式差压变送器上可以看到纤细的毛细管、厚重的隔膜腔和变送器本体、宽大柔软有波纹的隔离膜片,这些都是可以降低误差的设计。

问题描述中的故障发生时,导压腔中出现气体,.相当于在公式(3)和公式(4)中ΔV导压液废处加入了新的项V气,因此有:

气体的出现导致膜片形变加大,扩大了测量误差。另外,由于气体体积和压力随温度变化明显,这种误差不能通过标定来消除。当进入导压腔的气体稍多时,形变量L还可能超过膜片的弹性极限,使仪表彻底失效。

典型的隔膜式差压变送器的膜片直径为50mm或80mm,对于直径80mm的膜片,导压腔内25mL气体足以使膜片发生5mm的平均形变。而对于50mm的膜片,形变将超过12mm。这样的形变量足以造成巨大的误差乃至使仪表失效。

2导致故障的气体来源

从环境条件.上看,出现该故障的仪表--般位于各种蒸馏塔的顶部,周边没有严重的腐蚀性泄漏源.变送器的外部材质为不锈钢和涂环氧树脂的铸.铝0.4.7.,有较好的耐久性,可以耐受工况下的环境影响。现场的环境温度也并未超出厂家资料给出的范围,可以基本排除环境因素的影响。初步分析,导压腔内气体的可能来源包括:

(1)内壁材料与导压液的化学反应;

(2)导压液的气化;

(3)外部气体渗漏进入。

对这三种可能的气体来源逐项分析如下:

关于化学反应产生气体的可能性,隔膜膜片、隔膜腔、毛细管和变送器本体与导压液的接触部分一般以不锈钢、氟塑料等耐腐性能较好的材料制成,导压液-般选用硅油、氟油、乙二醇等化学稳定性较好的液体。因此,可以排除化学反应产生大量气体的可能性。

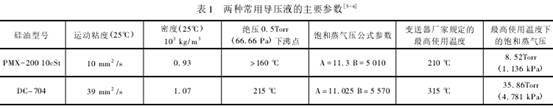

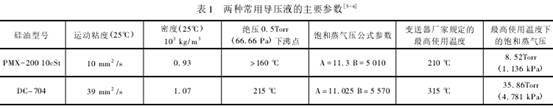

关于导压液气化的可能性,典型的变送器用导压液硅油0.4在合理的工况温度范围内饱和蒸汽压极低,通常的负压情况下不致发生气化。以两种常用导压液PMX-200和DC-704为例,其主要参数如下:

注意此处的饱和蒸气压均为绝对压强,对应的相对压强在-100kPa左右。发生故障的仪表所在的工况并不会达到这样的低压和高温,因此可以排除导压液气化的可能性。

关于外界气体渗漏的可能性,对于隔膜式差压变送器,构成导压腔的隔离膜片、隔膜腔、毛细管和变送器本体几个部分之间和各部分内部构件间存在接缝。一般来说,膜片与隔膜腔之间的接缝为焊接。毛细管与变送器本体、隔膜腔之间的接缝密封方式暂未找到资料。而变送器本体则通常至少有一处接缝使用垫片密封(如图3所示)。

从密封的角度.上看,焊接密封在排除了气孔沙眼等严重缺陷的前提下是可靠的。而垫片密封则受较多因素的影响。

理想状态下,绝对光滑、绝对平行的两个刚性平面在均匀压力下压紧即可实现密封。现实中连接件的两个密封面总是存在粗糙度,两者也不是绝对平行的,在紧固件作用下还会发生形变,使两个密封面不能完全贴合。为了弥补这些缺陷,通常在两个密封面间插入一.垫片,并施加足够的压力(称为垫片预紧应力),使垫片发生形变来适应密封面的不规则性,填塞密封面的变形,堵塞界面泄漏的通道,实现密封[8。

然而,垫片密封并不能实现绝对的无泄漏。一般认为垫片密封的泄漏方式有界面泄漏、渗透泄漏、吹出泄漏三种

界面泄漏:密封面上残留的未被垫片堵塞的粗糙度,如加工纹理、划痕等,一-些细微缺陷未能被垫片材料的变形完全填补,构成泄漏通道时,流体通过泄漏通道通过密封面国。

渗透泄漏:对于非金属材质的垫片,材料本身的微观结构存在微小缝隙或细微的毛细管,使具有压力的刘略差通过它们渗漏出来。

吹出泄漏:当夹紧垫片的总载荷过小(接近作用于接头端部的流体静压力)时,密封面趋于分离导致泄漏。或垫片机械强度不足,当压紧载荷较小而流体压力过大时,垫片被撕裂导致泄漏。

其中界面泄漏占据主导地位。以下讨论主要针对界面泄漏的情形。

3泄漏的定量分析

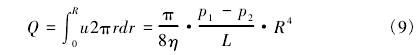

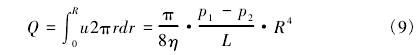

界面泄漏中,连接件表面粗糙度造成的泄漏通道通常十分狭小,尺度一般在微米级。此时流体的阻力占主导地位,流体流动方式为层流,其流量服从如以下公式

其中,Q为体积流量,R为密封面上所有泄漏通道的等效半径,η为流体的动力粘度,L为泄漏通道长度,p1、P2为密封面两侧压强。由公式(9)可见,泄漏量与流体的动力粘度成反比。

对于隔膜式差压变送器导压腔而言,当介质压强高于大气压时,导压腔内导压液倾向于向外渗漏,渗漏通道内流体为导压液。反之,当介质压强低于大气压时,导压腔外空气倾向于向内渗漏,渗漏通道内流体为空气。

常温常压下空气的粘度为18.25×10

-6Pa·s。而表1中两种典型硅油导压液的动力粘度分别为9.3×10

-3Pa·s和41.7×10-3Pa·s,分别是空气的510倍和2287倍,远高于空气的动力粘度。由公式(9),泄漏量与流体的动力粘度成反比,故对于同一泄漏通道,负压下空气的漏入量也将远高于相同绝对值正压下导压液的漏出量。

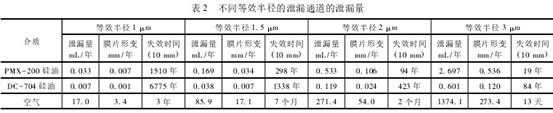

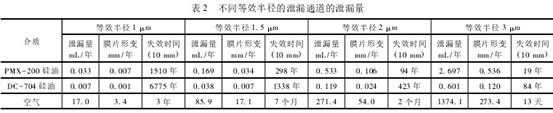

假定介质相对大气的压强为50kPa的正压或负压,泄漏通道的长度为2mm,使用公式(9)计算得到不同的泄漏通道等效半径下1年内的泄漏量如下:

表2中的“膜片形变”按直径80mm隔离膜片发生的平均形变计算“失效时间”按上述膜片发生10mm形变所需时间计算。

可以看到,导压腔上--处等效半径1.5μm的泄漏通道就足以在短期内使负压工况下的隔膜式差压变送器发生故障失效。而同样的泄漏通道在正压下泄:漏导压液的速度在--般仪表的使用寿命范围内不致暴露出问题。正压下长期工作正常,负压下迅速发生故障,这种结果与工程实践中发现的故障现象吻合得很好。

从加工工艺的角度看,1μum~1.5μm已经接近了-般的切削加工手段所能提供的表面粗糙度的尺.度回。一般认为表面粗糙度达到Ra=0.8μm即可称作镜面加工。即使使用昂贵的加工手段提高了降低了密封面的整体粗糙度,也很难绝对保证整.个密封面上不出现单个的缺陷制造出足够尺度的泄漏通道,加工和装配中意外沾染的尘埃等也可能造成这样的泄漏通道。另一方面,健康人眼的分辨能力在60角秒左右叫,相当于在25cm的距离上可以分辨72μm的细节。这意味着,当密封面上出现足以形成泄漏通道的缺陷或尘埃时,常规的肉眼检查将无法发现。

4结论

综上所述,导压腔密封面上的微米级细微缺陷造成的泄漏可以导致隔膜式差压变送器的故障失效,而空气与导压液粘度的巨大差异导致了相同时间内负压下故障发生的可能性远高于正压下的可能性。这可以解释负压工况下隔膜式差压变送器在工程实践中出现的典型故障,并且在变送器生产中确实可能存在。

分析的故障源主要存在于使用导压腔上使用垫片密封的情况。要消除该故障源,从制造工艺上说,可以把导压腔上所有使用垫片密封的位置改为焊接密封或注胶密封等方式,或采取其他手段有效提高导压腔的密封性。从应用选型上说,则应避免在可能出现负压的场景中应用可能存在该故障源的隔膜式差压变送器。进-一步,对于微正压测量的情形,也应注意避免使毛细管和变送器主体低于隔离膜片的高度,以避免在变送器主体处出现负压。如能与仪表制造商取得合作,获得不同型号产品的详细资料,.选取符合要求的产品或相应改良产品,并在实验室或实际应用中与常规产品做--定规模的观察和对比,则可以对该故障源做进一步确认,并为设计选型和设备改进给出确切的依据。