高温热电偶保护套管泄漏的原因及预防

发布时间:2020-09-09

浏览次数:

摘要:

热电偶长期承受高温高压及高质量流速的汽水冲击,尤其在恶劣工况条件下,对其本体安全性的要求非常高。介绍了汕尾电厂两起

高温热电偶保护套管的失效事故。分析认为,保护套管的力学性能不佳,以及安装时未按工艺要求进行施工,是导致保护套管开裂的主要原因。针对失效的原因,提出了相应的预防和改进措施。

1概述

作为测温用的接触式热电偶,以其性能稳定、正确可靠、结构简单、使用方便等优点,在火电厂的测温系统中得到了广泛应用。因热电偶测温常处于高温状态下,所以,热电偶的套管发挥着重要的保护作用,保护套管的安装方式及材料性能,直接影响热电偶的使用寿命及测温工作的稳定性。作为四大管道上的测温附件,热电偶长期承受高温.高压及高质量流速的汽水冲击,对本体附件安全性的要求非常高,尤其是在工况恶劣条件下,更需对其安装及材料材质的选用提出更高的要求。

2套管的泄漏现象

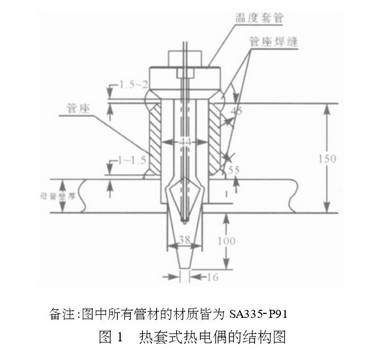

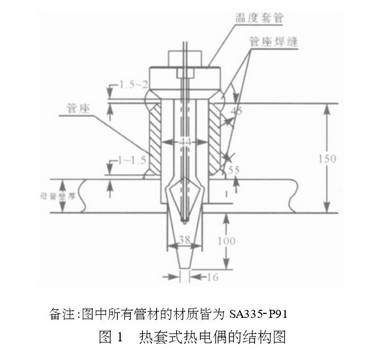

汕尾电厂1号、2号机组为600MW超临界机组,主汽额定参数:温度为566C;压力为25.4MPa。主蒸汽管.上装有热套式热电偶进行温度测量,热电偶的结构简图见图1所示。

2008年7月23日,对1号机组进行了计划性检修,在系统水压试验后,发现主蒸汽管上主汽门前一处热电偶的保护套管有泄漏现象,取出此套管,经检查发现套管的根部存在裂纹。此后不久,在2号机组的主汽管.上,也发现了热电偶的保护套管存在泄漏现象,取套管后检查,与1号机组保护套管的失效情况相同,此时,距机组正式投产发电还不到半年时间。

3对套管的检查及材料分析

3.1现场检查情况

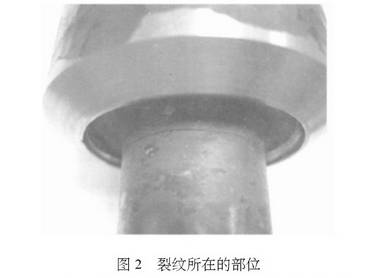

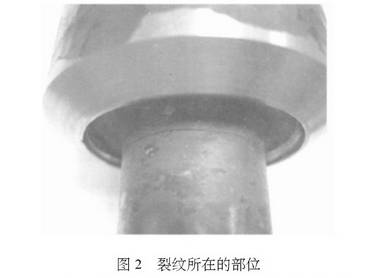

现场检查保护套管的安装情况,此套管插入主蒸汽管的深度为98mm,在套管与主蒸汽管的接触部位有磨损的痕迹,并有安装焊接时为调整对口间隙而打磨套管的痕迹。套管的实物图像及裂缝位置,见图2所示。

对失效套管进行观察,断裂面无塑性变形痕迹,断口表面平整,边缘无剪切唇;断口表面呈颗粒状,颜色灰暗,断口的部分部位有贝壳状条纹,从断裂面可看出明显的材料疲劳特征。

3.2试验分析

3.2.1化学成份分析

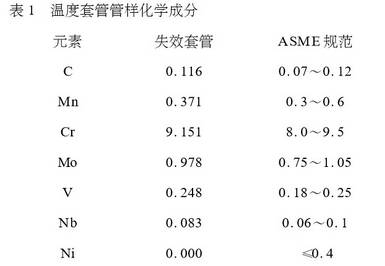

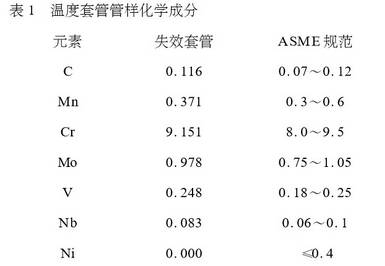

保护套管的材质为SA213-T91,失效试样的化学成分与美国工程师学会制定的锅炉及压力容器规范第I卷A篇《铁基材料》(以下简称ASME规范)对比如表1所示。其化学成分基本符合ASME规范要求。

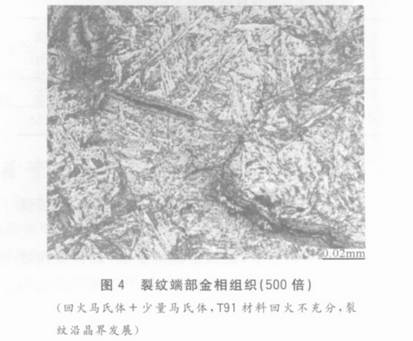

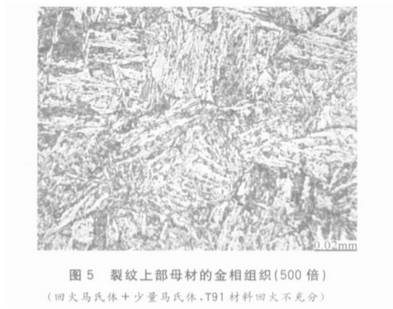

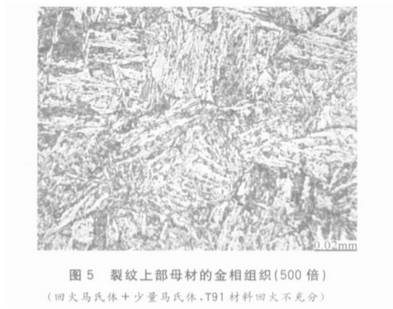

3.2.2金相分析

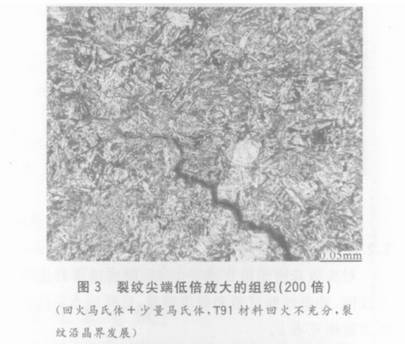

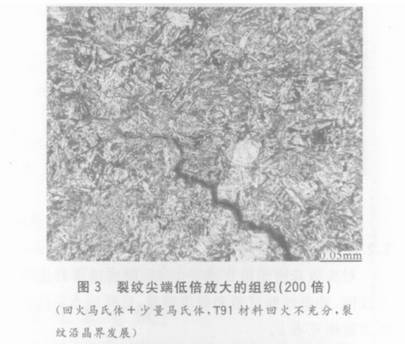

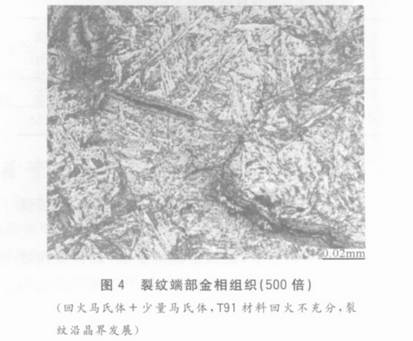

在套管的不同位置取样进行金相组织分析,分.析结果显示,在试样中残留少量马氏体,说明材料在热处理过程中回火不充分,见图3~图6所示。

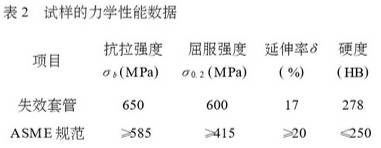

3.2.3力学性能

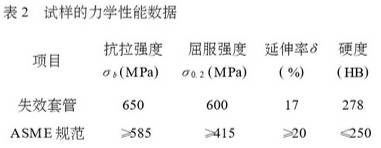

对失效套管切取了部分材料,制成试样后进行了拉伸、冲击性能试验和硬度测量,试样的力学性能测试数据见表2。

4检查及测试后所得结论

4.1保护套管的材质化学成份基本符合ASME规范的要求。.

4.2金相组织显示,裂纹沿晶界扩展,试样中残留少量马氏体,说明套管材料在热处理过程中回火不.充分。

4.3力学性能结果显示,抗拉强度和屈服强度均符合标准要求,但硬度值偏高,材料的延伸率低于标准要求,材料的塑性下降。

4.4套管的插入深度为98mm。套管的有效插入深度(从管内壁算起),按1990年颁发的SDI279--90《电力建设施工及验收技术规范(热工仪表及控制装置篇)》冲规定:高温高压蒸汽管道的公称直径等于或小于250mm时,有效插入深度宜为70mm;公称直径大于250mm,有效插入深度宜为100mm。本次失效热电偶装配在规格为ID292X53mm的主蒸汽母管上,保护套管的插入深度符合规范要求。

5套管的失效原因

5.1从金相组织分析可以得知,裂纹尖端沿晶界扩展,有明显的脆性断裂特点;套管试样中残留少量马氏体,马氏体是因回火不充分而存留的组织,少量马氏体的存在,使套管材料在硬度上偏高,材料的脆性增大,从而降低了材料的韧性。

5.2安装时打磨温度套管的原因。安装套管时,因无法与管座的顶部进行组对焊接,而采取打磨温度套管的三棱锥与母管接触的部位来调整间隙,在打磨过程中,由于打磨不均匀导致套管三棱锥部位与母管内孔接触存在间隙,而套管在运行中,受到了高温高压蒸汽的持续冲击力,这部分间隙使套管在强大冲击力的作用下更容易发生共振。

5.3分析认为,共振是造成热电偶套管断裂的主要原因。当汽流旋涡主导的频率很接近套管固有振动频率时,则发生共振。当产生共振现象时,套管就会出现周期性的交变应力。如果热电偶套管长久地承受很强的交变应力,套管某些应力最高的部位就会产生高周疲劳,在蒸汽的冲刷下,疲劳裂纹扩展,很快就会产生断裂。

5.4在上述两个原因的综合作用下,使得套管结构最薄弱的地方在承受工作应力较低(通常远远低于材料的屈服强度)的情况下提前出现脆性断裂。

6预防措施

6.1待机组停机时,扩大此种类型热电偶的检查范围,争取尽快消除机组中的该类温度测点的隐患,提高机组安全运行的安全系数,减少和避免机组的事故停机。

6.2增加此类设备采购时材料性能的技术要求,保证加工保护套管用的原材料性能,规范设备到货入库检验流程。

6.3制定合理的安装施工作业指导书,防止因安装时遗留间隙的原因,导致高频共振而发生的疲劳失效。

7结束语

通过对失效部件的材料性能试验及安装结构进行分析,得出材料性能及安装工艺方面的问题,这些原因是使保护套管提前失效的主要因素,而套管本身固有的工作环境也是引发失效的原因之一。据此,提出了加强高温测温元件的材料质量监督,加强现场安装质量监督及制定合理的施工工艺等措施,可最大限度地避免此类事故的发生。