温度对压力变送器计量数据可靠性的影响

发布时间:2020-11-12

浏览次数:

摘要:随着智能化计量器具在现场的大量应用,计量器具的现场检测成为大势所趋,然而现场检测不能满足检定规程中对温度的控制,这对检测结果造成影响,无法保证计量数据的可靠。以

压力变送器为例,分析温度对检测结果的影响,并提出温度对检测结果影响的解决方法。

随着油田智能化、数字化改造的深人开展,智能化计量器具在油气生产现场广泛应用,起到了数据的采集、传输、控制报警、监控等功能。为了保证计量数据正确、可靠,需要按照检定规程或校准方法的要求开展计量器具定期检测工作。但是,部分计量器具存在因生产系统持续运行不能拆卸、计量器具连接部分锈蚀不易拆卸、运输和安装过程易造成计量器具损坏、送检期间需要配备大量备用表等问题,使计量器具无法按期开展检测或造成检测延迟,不能保证计量数据的可靠。因此,计量检测工作需要走出实验室,深人现场开展检测或比对,保证计量器具量值溯源或传递的可靠性。但是现场检测环境条件比较复杂,影响检测结果的不确定因素较多,如温度、高度、振动、电磁等,难以满足检定规程的要求。以压力变送器为例,探讨温度对其检测结果正确率的影响。

在JJG882--2004《压力变送器》"检定规程中明确规定,检定时环境温度要求控制在(20+5)C,而现场环境难以控制在这个范围。温度变化对检测结果的影响,主要来源于标准器及被检压力变送器两方面。“在现场条件下,经分析因标准器及配套设备引人的扩展不确定度Ugs仍不超过被检压力变送器允许误差绝对值的1/3~1/4时,方可进行现场检测。”这就需要在检测前,对标准器是否满足检测条件进行评价,也就是在进行测量不确定度分析时,对标准器输人的B类测量不确定度进行评定。

例如,一-块作为标准器的智能数字压力校验仪,测量范围0~2.5MPa,精度等级0.05级,最大允许误差为+0.00125MPa;输出电流-30~30mA,最大允许误差为+0.02%读数、1μA;温度补偿范围:-10~50C。被测压力变送器测量范围为0~2.5MPa,精度等级为0.5级。

建立数学模型:

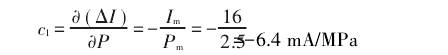

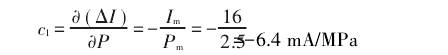

其中:△I为压力变送器的输出误差,mA;I为压力变送器的输出电流,mA;L为压力变送器输出量程,mA;P为压力变送器输人压力值,MPa;P为压力变送器输人量程,MPa;l。为压力变送器输出起始值,mA。输人压力对压力变送器输出误差的灵敏度系数为:

输出电流对变送器输出误差的灵敏系数为:

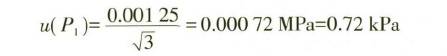

1.1输入量P的标准不确定度的评定

1)P的标准不确定度的主要来源是智能数字压.力校验仪。在该量程的最大允许误差不超过±0.00125MPa。

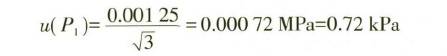

按均匀分布估计,则:

2)环境温度的不确定度。温度变化从2个方面影响其输出:一是零点漂移,二是影响满量程输出。环境温度超过规定5C时,温度影响引入的误差为:

1.2输入量1的标准不确定度的评定

i 的标准不确定度的主要来源是输出的直流电流的示值误差。

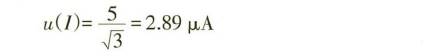

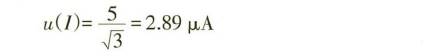

输出直流电流的示值误差不超过+5μA,按均匀分布估计,则:

u(I)的相对标准不确定度估计95%,则自由度U21=200

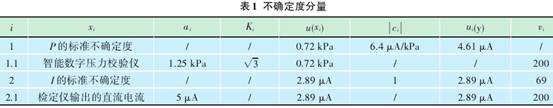

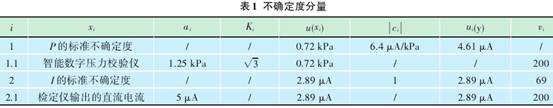

将上述不确定度分量列于表1。其中:i为不确定度来源序号;xi为不确定度来源;ai为xi的误差分散区间半宽或误差限;ki为包含因子;[u(xi)]为标准不确定度;|ci|为灵敏系数;ui(y)为变送器输出的标准不确定度分量;ʋi为自由度。

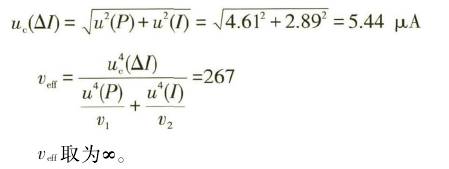

1.3合成标准不确定度的评定

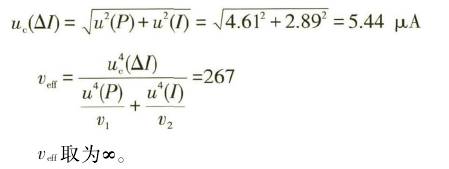

由于u(P)和u(I)彼此间相互独立,因此合成标准不确定度u.(△I及有效自由度Veft分别为:

由标准器带来的合成标准不确定度u.(△I为5.44μA。合成标准不确定度u.(△I接近正态分布,同样可以查t分布得到k95=1.96。因此校准时由标准器带来的扩展不确定度为:

U95=k95×u.(△I)=1.96x5.44=10.67μA

被检压力变送器的允许误差为80μA。规范中要求校准用标准及配套设备在校准中引人的扩展不确定度U95应不超过被校压力变送器允许误差绝对值的1/4,即20μA,因此本评定中标准器的选择符合规范的要求。如果标准器选择不能满足要求,将会增大测量结果的不确定度。

2温度对被检压力变送器的影响

为了说明环境温度的变化对被检压力变送器的影响,需要通过大量的试验分析。

1)需要选择试验的环境温度。环境温度的影响应在制造商规定的温度范围内测量,一般可参照使用说明书;若未规定温度值,根据GB/T17214.1-1998《工业过程测量和控制装置工作条件第一部分:气候条件》凹中各种场所等级的气候条件参数和严酷度,选定温度限制范围。考虑各油气田所在区.域温度情况,并参考17个压力变送器厂家的使用说明书,除去恶劣环境条件,选定在-20~50℃温度限值范围内开展试验。

2)选择试验方法。在GB/T17614.1--1998《工业过程控制系统用变送器第1部分:性能评定方法》“7试验程序和试验报告中规定:环境温度试验方法详细描述参照IEC61298-3”,而GB/T18271.3一2017《过程测量和控制装置通用性能评定方法和程序第3部分:影响量影响的试验》4等同采用IEC61298-3。因此,试验方法主要参照GB/T18271.3--2017中“5环境温度影响”开展试验。

利用允差为+2℃,环境温度的变化速率小于1℃/min的高、低温试验箱温度。试验标准压力值以规程规定为主,按量程一般均匀选取5~6个试验点(包括零点及满量程)。将压力变送器放入高、低温试验箱中,以10℃为间隔,逐渐升温(降温)至温.度范围.上(下)限,待温度稳定且保持不少于3h后,进行温度影响示值误差试验。

对参与试验的26块压力变送器,分别读取试验数据。根据试验数据计算不同温度下的压力示值误差,选出部分典型数据进行汇总(表2)。

通过试验可以看出,压力变送器的具有代表性的3种结果分别为:

1)除20℃合格,其他温度点均不合格,如序号为1的压力变送器。出现这类问题主要的原因是温度补偿装置出现问题。传感器是由金属材料和半导体材料制作而成的敏感元件,它的静特性与温度有非常密切的关系,采取适当的补偿措施对传感器的温度附加误差进行修正,可提高测量的正确率。

传感器的温度补偿一般可分为内部补偿和外部补偿2种。内部补偿是通过设计传感器的结构,完善制造工艺,控制敏感材料特性等方式来减小温度的影响;外部补偿方式主要分为硬件补偿方法和软件补偿。任何一部分出现问题都会导致温度补偿故障,使压力变送器出现不合格,此种不合格的压力变送器需返厂修理。因此,在现场检测时,如果现场温度无法控制,建议对于检测不合格的压力变送器送至实验室再次开展检测工作。

2)在所有的温度下均合格,如序号为2的压力变送器。该种压力变送器性能稳定、可靠,是系统计量中期望的情况。

3)在-20℃时不合格,其他点均合格的压力变送器,如序号4的压力变送器;在-10℃、-20℃不合格,其它点合格的压力变送器,如序号3的压力变送器。

3降低温度对检测结果影响的方法

1)标准器出厂时都有使用温度补偿范围,在规定的范围内,温度对其影响量较小,在进行标器的不确定度评定后,基本能够满足要求。如果温度变化较大,标准器对测量结果已经产生了明显的影响,解决方法是:①可以选择更高精度等级的标准器,以减小B类不确定度评定时引人的不确定度分量;②对每个检测点的检测结果给出测量不确定度。

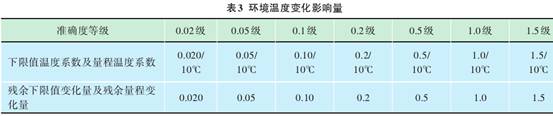

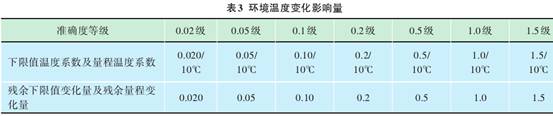

2)在温度对被检压力变送器影响的3种结果中,重点对第3种进行分析。通过表2可以看出,-10℃和-20℃示值超差点均为压力上限处。因此,可参照GB/T34073-2017《物联网压力变送器规范》“5.3有关影响量的影响”中规定(表3)。

依据表3可以看出,环境温度变化量影响量在.下限值温度系数及量程温度系数中可给予放宽。也就是说,如果只是在零位及满量程时示值超差,可根据每10℃给出的放宽量判断压力变送器是否符合要求。因此,可看出超差的5块压力变送器的大示值误差均在环境温度影响量允许值范围内,而且现场压力变送器使用的压力点一.般在量程的1/3~2/3处,即可以判断该类压力变送器可继续在现场使用,对计量数据的可靠性影响较小。

通过温度对标准器与被检压力变送器影响的分析,建议现场检测时,环境温度在0~40℃的开展检测工作;在规程规定的15~25℃的按检定规程开展检测工作;超出15~25℃时,压力变送器的零位及满量程大允许误差应放宽并给出测量结果不.确定度。以此来确定现场检测压力变送器的性能是否满足生产需要,提高计量数据的可靠性。