基于对联热电偶的液冷板进出口小温差测量

发布时间:2020-11-16

浏览次数:

摘要:锂离子动力电池液冷板进出口温差较小因而难以测量,严重影响了对于动力电池热状态的分析。针对该问题进行了试验研究,提出了基于对联

热电偶的小温差测量方法,直接测量温差热电势,尽可能地减少温度变送误差与传感器正负偏差;采用双恒温油槽完成对所提方法的标定及误差分析,获得了适用于基础温度293~393K、温差20K以内的温差测量经验公式。将该公式应用于某型号液冷板的热平衡性能试验,结果表明,与传统温差测量方法相比,可以将热平衡误差由9.4%减小到3.1%。

发展节能环保型汽车已成为世界汽车工业技术创新的重要方向和汽车产业可持续发展的必然选择[2:21。锂离子动力电池凭借自身的诸多优势已成为电动汽车市场上主流的动力电源。但锂离子电池的性能对温度的反应比较敏感,电池组性能与寿命受电池自身温度与电池组内部温度均匀性的影响较大。

目前,常见的动力电池冷却方式为液体间接.冷却,并采用液冷板作为动力电池的主要换热部件42。然而,由于液冷板内部单根冷却流道的尺寸较小且流量相对较大,所以液体流过动力电池时的进出口温差过小而难以测量早,从而影响对电池性能的分析和预测,使得动力电池热状态的改善和优化存在一定的不确定性。现有的温差测量方法有

温差变送器直接测量法和温度传感器配对标定间接测量法凹。温差变送器直接测量法采用硬件调理电路来处理两点之间的温度信号,对温差变送器温度信号输入端的精度要求较高,且本身存在一定的变送误差。温度传感器配对标定间接测量法的原理在于挑选出偏差方向一致的传感器进行配对,最大限度地消除在测量过程中由于正负偏差造成的测量误差。但是在液冷板中,在小温差、大流量工况下,进出口温差本身在10K以内,则该测量误差会对热平衡计算造成较大影响,热平衡计算误差可达到5%~20%,甚至更大。

针对上述情况,本文研制了一种专门用于小温差测量的对联热电偶,提出了基于对联热电偶的小温差测量方法,并论述了对联热电偶的构成及测量原理,得到了对联热电偶的温差测量拟合公式,使其在某型号液冷板热平衡性能试验中得到了实际应用。

1对联热电偶温差测量原理及方法

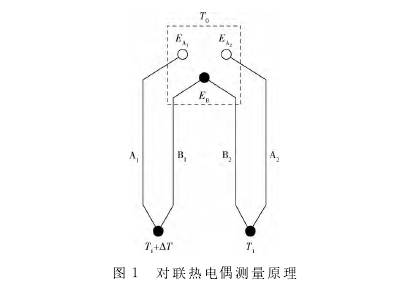

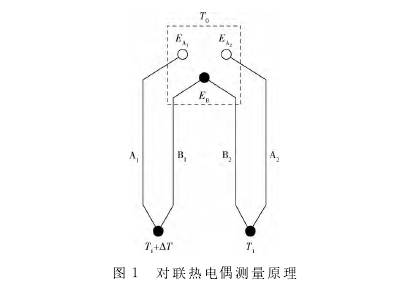

对联热电偶是由2支相同类型的热电偶构成的用于温差测量的热电偶,其测量原理如图1所示

图1中,假设A1-B1、A2-B2为2支相同型号的热电偶,其中A和A2采用材料A,B和B,采用材料B。将2支热电偶的温度补偿端B焊接到一起即组成对联热电偶,用Eg表示该点的电势。

对联热电偶的温差测量机理如下。

假设2支热电偶的测量端分别为对联热电偶的高温端和低温端,分别用T1和T1+△T表示低温端和高温端的温度(其中△T>0)。另外,假设A1和A2为对联热电偶的参比端(分别用E

B和E。表示A1和A2的电势),与温度补偿端E:处于相同的温度T0。则两参比端间的电势差为.

通过以上基于对联热电偶的温差测量机理分析可知,只要得到温差热电势EA1A2和基础温度Tl与温差△T之间的拟合关联式,即可通过液冷板进口温度T及进出口温差热电势△E计算得到液冷板进出口温差△T。相比温差变送器在分别采集到两点之间的温度后再采用硬件调理电路对温度信号做差,该方法最大程度地减小了变送误差;相比传感器配对标定温差测量,该方法最大限度地消除了测量过程中由于正负偏差造成的测量误差。

2对联热电偶的实验验证

2.1对联热电偶的标定

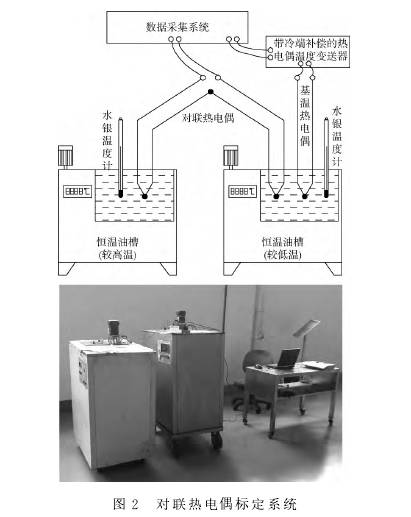

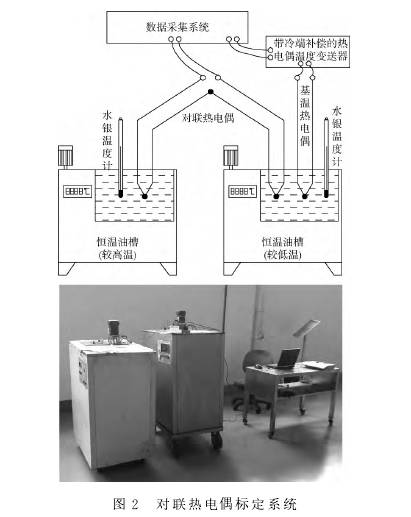

对联热电偶标定系统主要由2台恒温油槽、2支精度高热电偶、2支精度高水银温度计、1支对联热电偶组成。标定分析选用的对联热电偶为T型热电偶,热电偶丝材料A为铜、热电偶丝材料B为康铜。

标定时,首先调节2台恒温油槽形成稳定的温度差△T,将基温热电偶、精度高水银温度计、对联热电偶低温端与高温端分别置于2台恒温油槽中。标定过程中,基础温度T1取5个值,分别为333、353、373.393、413K;温差△T取5个值,分别为275、277、279、281、283K;共计25个标定点。

本文采用数据采集系统进行信号采集2],热电偶采集模块采集精度高热电偶测得的基础温度数据;微电压采集模块采集对联热电偶测得的温差热电势数据。工控机中的实时控制器控制信号采集频率为50Hz,并且保证对两路信号进行同步实时采集。对联热电偶标定系统如图2所示。

将标定所得到的温差、电势差、基础温度等数据.进行统一汇总。温差热电势△E与基础温度T1和温差△T的关系分别如图3和图4所示

由图3和图4可以看出,温差热电势△E与基础温度T1和温差△T均呈显著的正相关关系。因此,以温差△T为因变量,以温差热电势△E和基础温度T1为自变量,采用二元线性回归和二元非线性回归.方法分别进行分析线性回归模型为

△T=a+bT1+c△E。(7)

式中:a、b、c为该模型的估计参数。用最小二乘法作

参数估计,可得a=0.9213,b=一0.0081,c=

19.9006。

非线性回归模型为

△T=a·T

b1.△E',(8)

式中:a、b、c为该模型的估计参数。用最小二乘法作参数估计,可得a=36.356,b=-0.133,c=0.979。

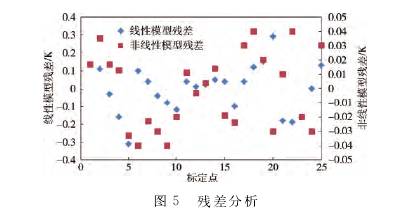

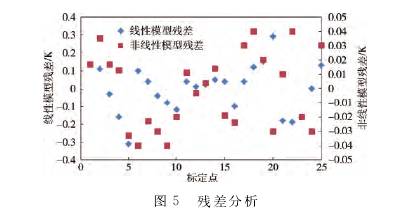

对上述模型分别进行残差分析,结果如图5所示。

由图5可知,线性回归分析的残差范围为

[-0.3,0.3]K,非线性回归分析的残差范围为

[-0.04,0.04]K,采用非线性模型进行残差分析的

结果明显优于线性模型。由此建立的经验公式为

△T=36.356·T1

-0.133·△E0

-979.

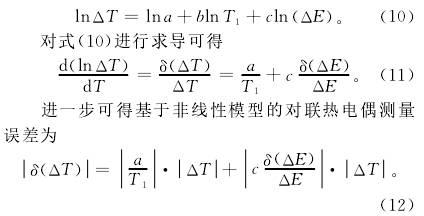

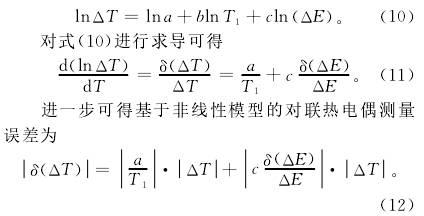

为了分析对联热电偶经验公式的相对误差,将式(8)两边取对数可得

将a=36.356、b=一0.133、c=0.979代入式(12),并假设基础温度为373K,温差热电势△E=472mV(相当于温差为10K),可以计算出由对联热电偶引起的测量误差为0.033K,而普通K型热电偶的测量误差约为0.1K,则由2支K型热电偶引起的最大测量误差为0.2K,远大于0.033K。根据标定结果,经验公式式(9)的适用范围为基础温度T在293~393K、温差△T在20K以内。

2.2.实际小温差测量验证

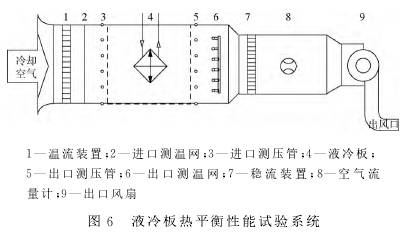

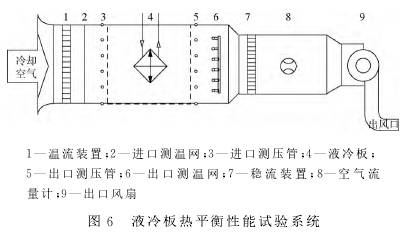

为了验证基于对联热电偶的小温差测量方法的有效性,在风洞试验台上进行了某型号液冷板的热平衡性能试验,同时采用2种方法测量液侧的进出口温度,并进行热平衡误差分析。液冷板热平衡性能试验系统如图6所示。

除去液冷板液侧进出口温差传感器,试验所用其余传感器如下:

1)测量范围为273~333K.精度为±0.05%的冷却风进风温度网温度传感器20支。

2)测量范围为273~423K、精度为1/3B级的冷却风出风温度传感器1支。

3)测量范围为一2000~0Pa、精度为±0.25%的冷却风入口压力传感器1支。

4)测量范围为为0~2500Pa、精度为±0.25%的冷却风进出口压差传感器1支。

5)测量范围为0~3200kg/h.精度为±0.5%的冷却风流量传感器1支。

6)测量范围为一10~10kPa、精度为±0.25%的冷却液进口压力传感器1支。

7)测量范围为0~200kPa、精度为±0.25%的冷却液进出口压差传感器1支。

8)测量范围为0~600kg/min、精度为±0.15%的冷却液流量传感器1支。

测量方法1采用配对

热电阻Pt100进行液冷板液侧进出口温度测量,

单支热电阻精度等级为A级。

测量方法2采用对联热电偶进行液冷板液侧进出口温度测量。

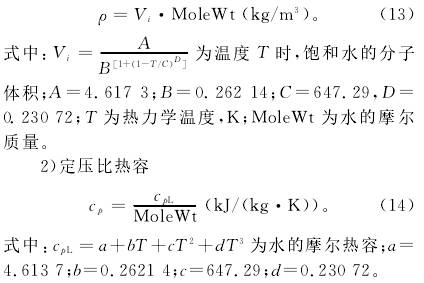

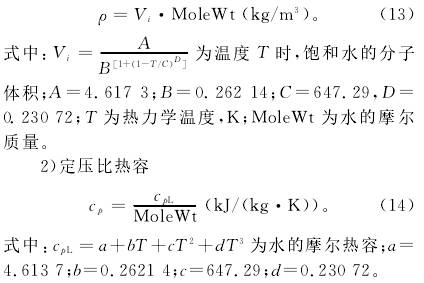

为了计算液侧换热量,采用水作为试验介质。水在通常情况下可以视为常密度、常比热容的理想流体。但是,当需要计算换热量时,温度对于物性参数的影响则不能忽略。本文采用IAPWS-IF97水的物性参数1,以回归公式拟合水的密度与定压比热容参数。

1)密度

冷却空气侧由于空气热容较小,因此空气侧温差较大。此外,空气侧质量流量、密度、比热容等参数的测量误差相对较小,本文以气侧参数作为基准值来进行液冷板热平衡误差分析,评价对联热电偶的测量精度。

空气在风洞中的流动属于低马赫数流动,但随着冷却空气在液冷板组中发生热交换,冷却空气的温度变化较大,密度也发生较大变化,因此必须对空气密度进行修正。本文假设冷却空气密度的变化只是由于温度的变化引起的。另外,实际工质中的冷却空气为湿空气。因此计算可得湿空气的物性参数19]。

1)绝对湿度

由式(15)一式(19)可知,比热容cp和密度ρ只与绝对湿度H、温度tn和当地大气压pn有关。因此,根据气侧进出口的绝对湿度和温度,就能得到该处湿空气的定压比热容和密度。另外,从式(15)-式(19)还可以得知,温度对空气的物性参数影响较大,而湿度对空气的物性参数影响不明显。

3试验结果分析

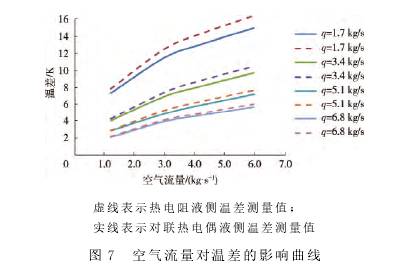

3.1冷侧空气流速对液侧温差的影响

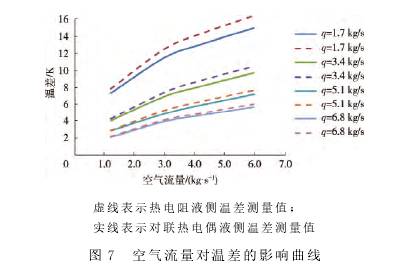

液侧进口温度为358K、气侧进口温度为305K时,不同液侧流量(1.7、3.4、5.1、6.8kg/s)情况下温差随空气流量的变化曲线如图7所示。

由图7可以看出,各个工况下热电偶的测量值都低于相同工况下热电阻的测量值,且随着液侧流量的增加,热电阻与热电偶之间的偏差逐渐增加,与热电阻测:量误差随着测量值的增大而增大的规律相符合。从图7中还可以看出,由热电阻和热电偶测得的温差都随着空气侧流量和液侧流量的增加而单调递增,且两者的增加趋势一致,说明了对联热电偶对于液侧温差测量的有效性。虽然经过配对标定,其正负偏差一致,但其测量误差还是会随着温差的增大而相应增大,且始终叠加到温差测量结果中。因此,由对联热电偶测得的温差普遍低于由热电阻测得的温差。

3.2液侧温差对换热量的影响

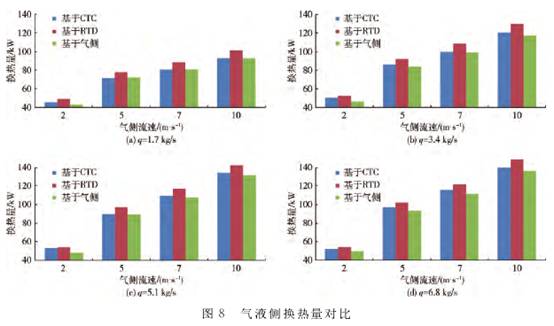

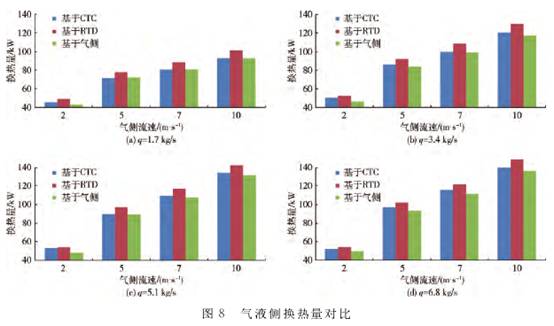

水侧进口温度为358K、气侧进口温度为305K时,不同液侧流量(1.7.3.4、5.1、6.8kg/s)情况下,分别基于对联热电偶和热电阻,计算得到的换热量随空气侧流速变化柱形图如图8所示。

由图8可以看出,在不同液侧流量情况下,基于对联热电偶得到的液侧换热量与气侧换热量的数值更为接近,且由于散热体自身热容的存在会吸收一部分液侧热量,使液侧换热量略高于气侧换热量,与物理实际相符合。

但是,由计算热电阻温差得到的换热量普遍高于由计算对联热电偶温差得到的换热量,这主要是由于车用液冷板液侧进出口温差较小,而热电阻测量误差的存在,使得测量温差的相对误差较大。

在发动机热平衡台架试验和冷却模块风洞试验中,冷却液散热量Qc一般由公式Qc=CpeMc△T计算得到,由该冷却液散热量计算公式可知,散热量Qc与温差△T成正比,温差△T的相对误差会直接等比例地传递至散热量Qc使得整个试验结果的误差被进一步放大,降低了热平衡试验的正确率。

从图8中还可以看出,当液冷板气液侧进口温度一定时,液侧温差对于气侧冷却空气流量变化更.为敏感,这从另一方面说明,在大流量小温差液冷板.热平衡性能试验中,为了更测量液侧温差,得到热平衡误差,试验时应该尽可能降低液冷板气侧进口温度,提高气侧冷却空气流量。

3.3液侧温差对于热平衡误差的影响

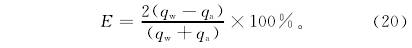

热平衡误差计算公式毕为

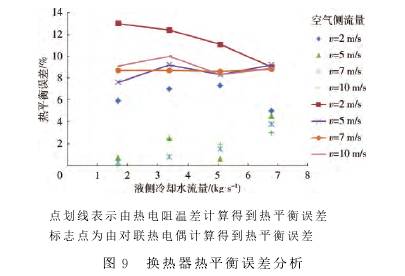

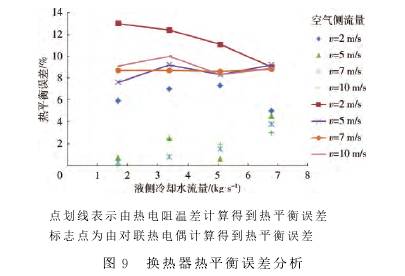

式中:qw与qn分别为热交换器液侧与气侧的换热量。通过计算得到的由上述2种测量方法得到的热平衡误差如图9所示。

由图9可以看出在相同气液侧进口温度情况下热平衡误差与不同液侧流量之间的分布规律。由对联热电偶测量得到电势差,再根据经验公式得到液侧温差,由此计算得到的平均热平衡误差为3.1%,在气侧流速为2m/s的低速恶劣工况下,其最大误差为10.3%。而由热电阻测量得到液侧温差,再由此计算得到的平均热平衡误差为9.4%,在气侧流速为2m/s的低速恶劣工况下,其最大热平衡误差可达124%。以上分析证明,采用对联热电偶的方法不仅快速有效,而且可以大大提高热平衡试验的精度。

4结论

本文提出了一种基于对联热电偶的小温差测量方法,并进行了理论分析及实际的液冷板热平衡性能试验。结果表明:在大流量小温差液冷板热平衡性能试验中,采用对联热电偶方法测量得到的温差具有更高的精度,主要原因在于该方法在测量端进行了温差信号处理,减少了由于温度变送换算等造成的误差;采用对联热电偶测量方法成本低廉,简单可行,与配对传感器测量结果相比,可将热平衡误差由9.4%降至3.1%。该方法的测量机理具有普适性,可以推广到其他小温差测量领域,以进一步提高热平衡试验中热交换量的计算精度。