S型热电偶用新型廉价补偿导线合金丝的研究

发布时间:2021-07-07

浏览次数:

测温用

热电偶大多使用贵重金属,热电偶需要与测量仪表相连,连接线使用补偿导线,补偿导线用材料-般为较廉价的金属,价格比热电偶材料低得多,

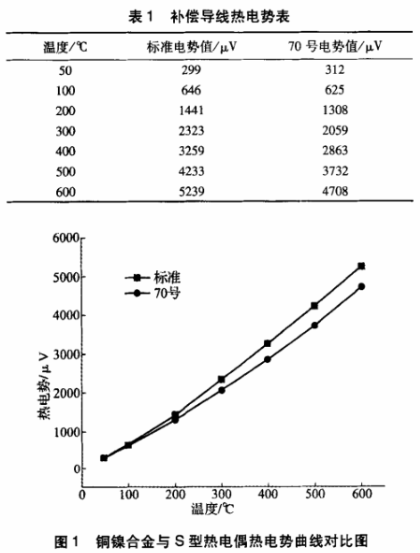

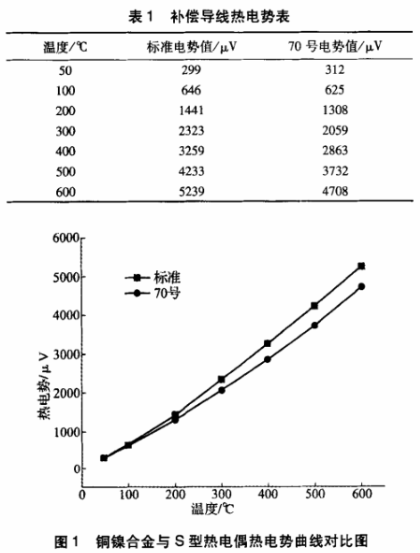

补偿导线产生的热电势必须与热电偶材料相匹配才能保证测温精度,但目前使用的铜镍合金补偿导线其热电势与温度没有很好的线性关系。100℃热电势合格而200%却偏低于允许偏差。而当200℃热电势合格时100℃的热电势则又高出了允许偏差。其热电势见表1,曲线如图1所示。

从表1和图1中不难看出,铜镍合金的热电势值,在50℃时高出标准13μV,100℃时则低于标准21μV,而在200℃时则低于标准133μV,远远超出了标准的允差范围,为不合格。多年来,没有一家生产厂对此做任何调整。最终导致在测量过程中,测量精度上不去,目前只能分段使用。.

为了提高测量温度范围和测量精度,根据多年的经验,廉价金属锰、混合稀土金属和非金属硅,在铜镍合金中均有调整其热电势的功用。

首先我们通过镍含量的变化,影响铜镍合金热电势的变化趋势进行研究。

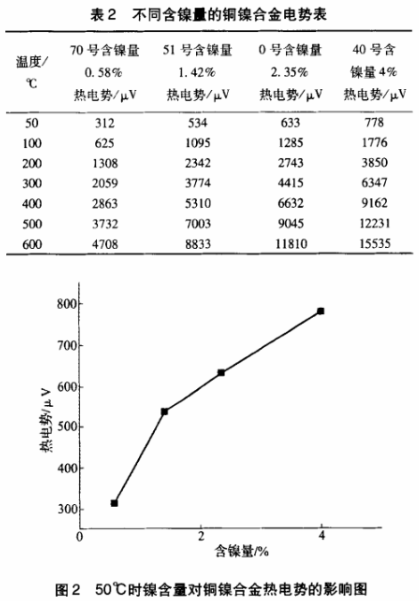

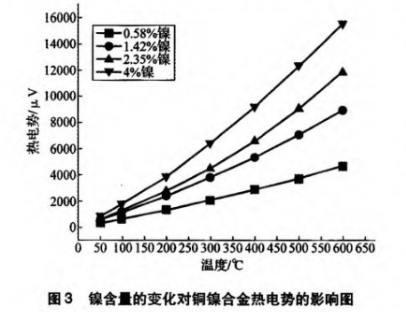

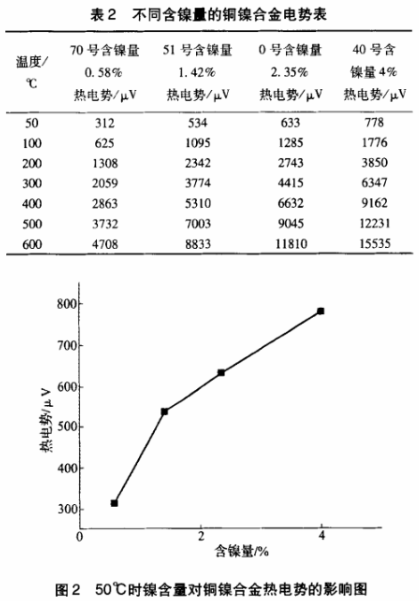

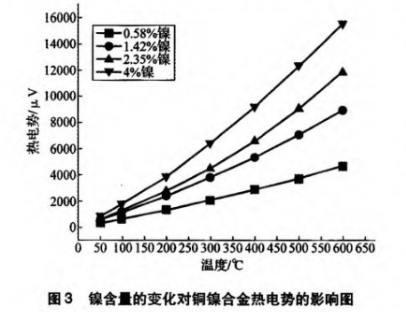

我们分别对含镍量为0.58%、1.42%、2.35%和4%的铜镍合金进行了50℃、100℃、200℃、300℃、400℃、500℃、600℃热电势测量其数据如表2。

从表2的测试数据和图2、图3中不难看出,在铜镍合金中,随着含镍量的升高其热电势也不断升高。但并不是直线关系,这就需要我们通过加入其它合金元素,来调整其热电势曲线的走势,使其与标准的热电势曲线相一致。

为此我们在原

S型热电偶用补偿导线合金丝的基础上,开始调整成分。首先,我们在铜镍合金中加人硅并对其调整。

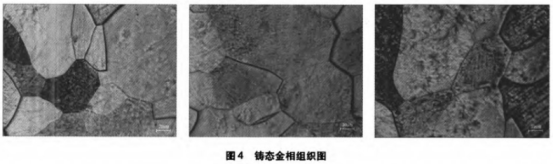

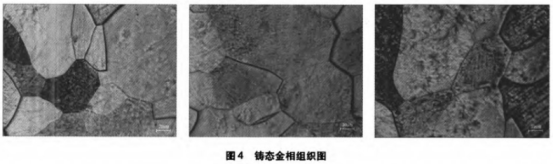

(1)铸态组织分析

我们选取了其中的三个样品做了铸态组织分析。由图4发现铸态组织晶粒粗大。由于铸锭模的散热性能不好,炉体内温度太高,导致铸态组织冷却速度慢,晶粒大部分都大于180μm。由于铜与镍在元素周期表中相邻,原子半径差很小,且同为面心立方结构,是典型的彼此无限固溶体。故铜镍二元合金无论含镍多少,都均为单一的a相组织。且由图4发现组织内存在晶内偏析现象,镍含量成分越多,晶内偏析越严重。在铸造时,由于存在过冷,熔体进行不平衡结晶。当合金结晶范围较寬,溶质原子在熔体中的扩散速度小于晶体生长速度时,先结晶晶体(即--次晶轴)含高熔点的成分多,后结晶晶体含低熔点的成分较多,结晶后形成从晶粒或枝晶边缘到晶内化学成分的不均匀,故产生了晶内偏析的现象。这也是造成整棵铸锭拉拔成丝材后,热电势不均匀现象的主要原因。

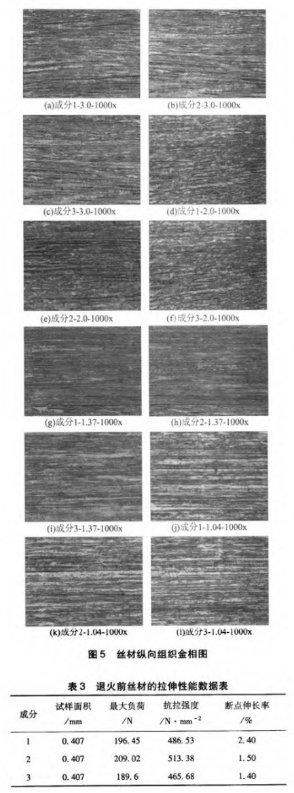

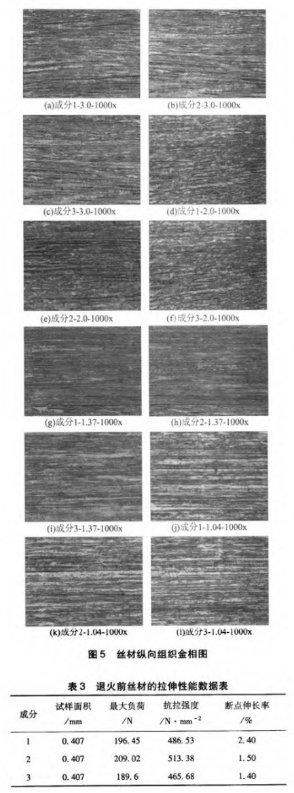

(2)加工态组织分析

图5为加工态部分道次的纵向金相组织图。由图5可见,通过冷加工晶粒变形拉长,晶内有滑移带出现;随着丝材拉拔道次的增加,这种拉长更为严重,滑移带越来越密集且方向性也越来越明显,最后变为密集的纤维状组织。但由于各组镍含量成分差异较小,各组成分加工后组织并未发现明显差异。

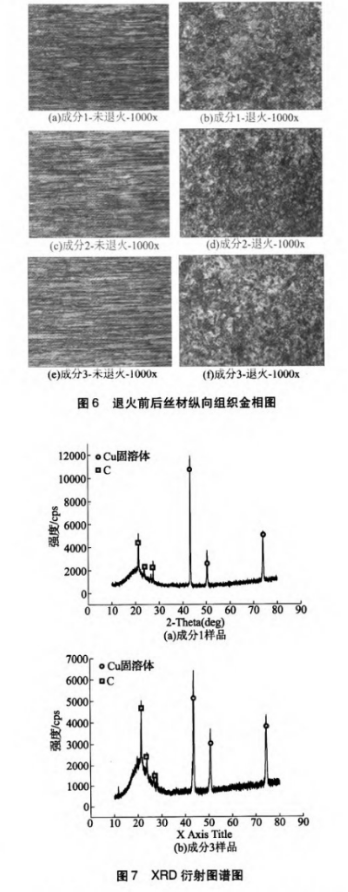

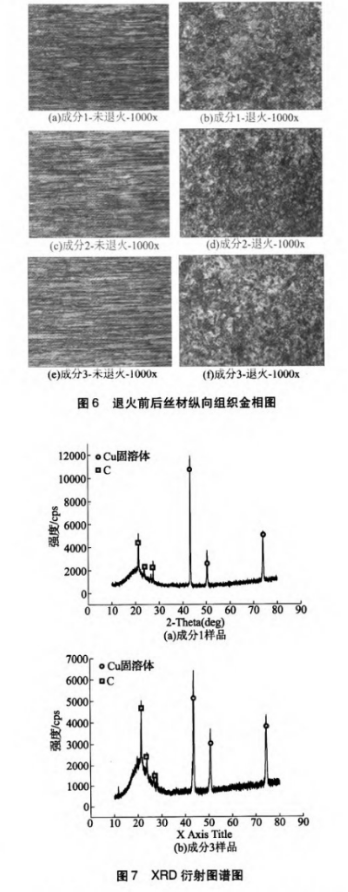

(3)退火前后金相组织分析

本实验在将合金拉拔到0.72mm道次后,对成品丝材进行了在线退火处理,并比较退火前后金相组织的变化,图6为各成分0.72mm丝材退火前后纵截面的组织图。

分析:在相同的退火时间下,不同的退火温度,其再结晶的程度也不-样,为控制晶粒的大小,在再结晶退火工艺的制定时,退火温度是首要考虑的因素。由图6可以看出,再结晶的晶粒细大小尚属均匀,但由于结晶温度不是很高,所以晶粒并未出现明显长大。

由图6看出,成分3退火前的丝材组织与前两组成分的组织相比金相的带状组织较宽均较为粗大,退火后成分3组织的再结晶晶粒比前两组晶粒稍大。

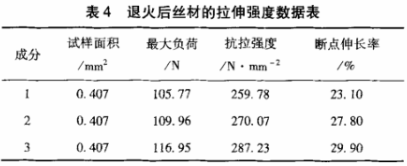

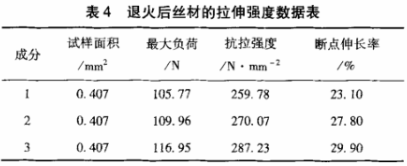

(4)XRD分析

本实验对成分1和成分3进行了X射线衍射分析,其X射线衍射图谱如图7。

由图7以及图谱的相关数据表看出,两组成分的组成相基本相同,材料的物相组成为单相铜固溶体,左端3个峰为碳。由于合金熔炼采用了石墨坩埚和石墨塞棒,故有少部分C元素熔于合金中。

(5)力学性能

退火前丝材的抗拉强度在镍含量为0.8%时达到最大,而三组材料的断点伸长率普遍很低,材料经过冷拉后,产生了塑性变形,这使材料的组织形貌和微观结构均发生了改变,材料经屈服后欲继续变形则会增加应力,导致加工硬化,最终表现为强度的显著提高和塑性的明显下降。

退火后丝材的抗拉强度及断点伸长率都随合金中.镍含量的增加而稍有增加,说明退火后镍含量为0.9%的丝材拉伸性能最佳。将图5与图6比对后发现,各组分合金退火后的抗拉强度有显著下降,同时材料的断点伸长率也有显著增加。这是由于在退火温度下相当于激活了高能量的冷变形金属,使点阵缺陷减少或重新排列成低能状态,导致冷变形组织产生回复和再结晶,从而去除了晶体的残余应力,使材料的拉伸强度基本恢复到退火前的水平。由以上结果表明合金丝的伸长率较国家标准CB4990--2010《热电偶用补偿导线合金丝》的要求相比基本符合。

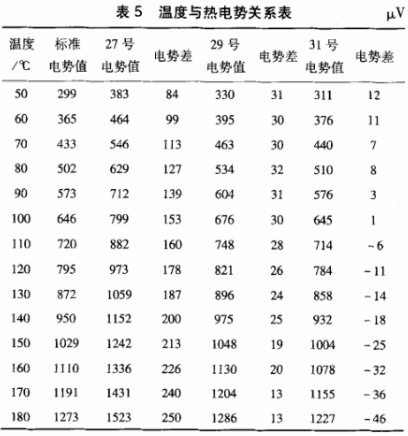

(6)热电势分析

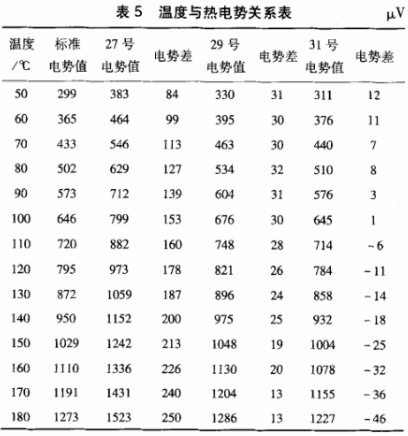

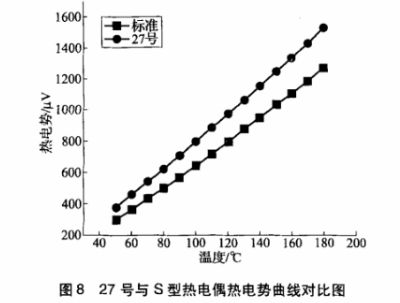

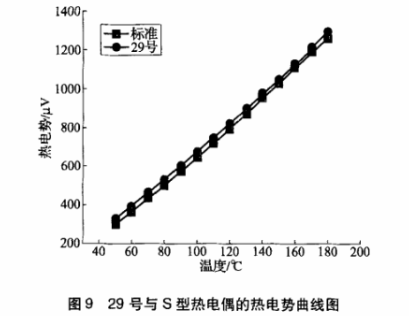

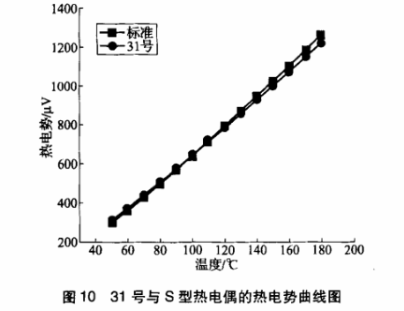

S型热电偶温度与热电势的关系曲线,同新材料温度与热电势的关系曲线的对比。其温度与热电势见表5。

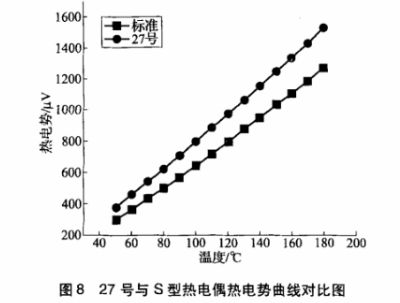

由图8(表5之27号)可以看出,当铜镍合金中加入硅后,其热电势走势已接近标准。但比标准值偏高,均在标准值之上,尚需降低镍含量,同时提高硅含量,来实现两条曲线的一致性。

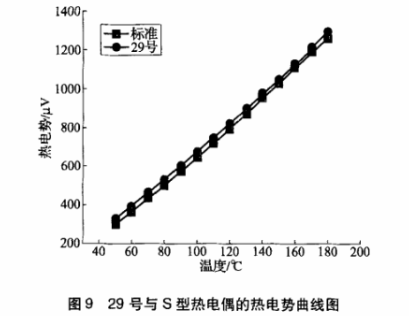

下面准备在硅含量不变的情况下对镍含量进行调整。调整后的数据如表5的29号,同时绘出图9。

在图9中已经基本表现出了硅在铜镍合金中所起的作用,也就是说硅在0~200℃范围内,将铜镍合金的热电势曲线,调整到与S型热电偶的热电势曲线完全一致是可能的。

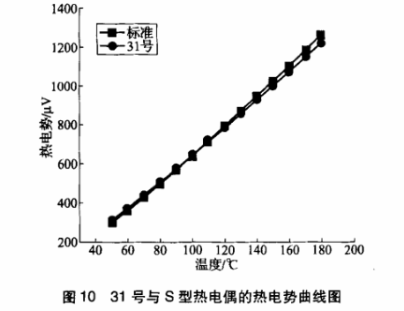

为了使铜镍合金的热电势曲线,更进一步与S型热电偶的热电势曲线接近或重合,我们又做了如下的调整。在硅不变的前提下,对镍进行了调整,由此我们又做了31号,测试数据见表5中的31号。

在图10中,我们看到了经调整后的铜镍合金的热电势曲线,与S型热电偶标准的热电势曲线两条曲线更趋于重合。从表5的31号的电势差中不难看出,热电势从50~180℃的范围内,其热电势均在标准要求范围内,而在100℃时的热电势值与标准仅差lμV,满足了标准和用户要求。

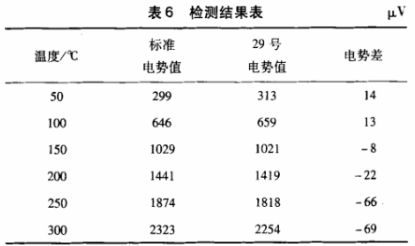

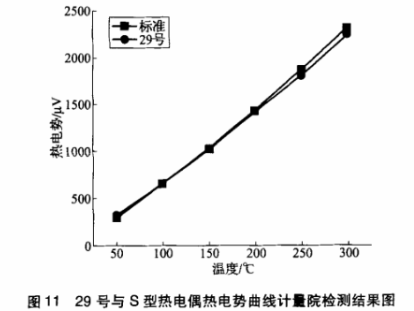

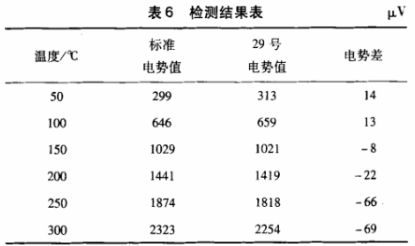

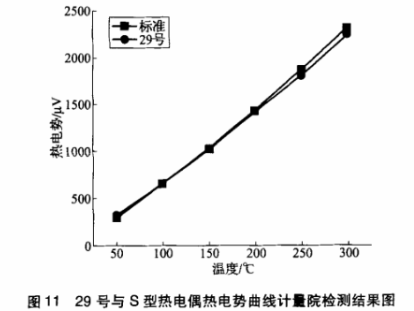

为证实我们的检测结果的正确性,我们将29号样品送天津市计量监督检测科学研究院检测,其结果见表6。

计量院的检测结果,与自测的结果有些偏差,但从两测试结果来看,并未影响该材料的主导性能。

通过表5、表6中的29、31号的与标电势差以及

图8、图9、图10,充分说明了我们通过调整成分,在铜镍合金中用廉价金属调整热电势是可行的。其成分容易控制性能可达到要求。最终达到了S型热电偶用补偿导线的热电势值,在0~300C范围内,与S型热电偶的热电势值趋于-致的目的。

综上所述,可得出以下结论:

(1)在铜镍合金中,随着镍含量的提高,其热电势的变化在逐渐的加剧,特别是温度到300C以上时,其热电势开始.上翘。

(2)铜镍硅合金中,材料的物相组成为单相铜固溶体。

(3)在铜镍合金中,加人非金属硅,在0一300℃范围内,同样可使铜镍合金的热电势曲线,与s型热电偶的热电势曲线相一致。