热电偶延误量特性研究

发布时间:2021-07-27

浏览次数:

摘要:用

热电偶进行温度动态测试时常用阶跃温度信号作为激励信号,而阶跃温度施加在热电偶表面的时刻与热电偶开始响应输出的起始时刻存在一定的延迟量,且该量值对热电偶的动态特性具有较大的影响。为了探究该延迟量与热电偶动态特性的关系,研究以激光器作为激励源,得到了温度上升时间小于20μS的阶跃温度信号。用微透镜阵列对激光光束进行均匀化处理,使光斑内能量均匀分布。用高速辐射温度计实时监测偶结表面的温度,得到了精确温度下的热电偶动态特性。最后对3种不同直径的

K型热电偶和C型快速响应热电偶进行了对比实验,分析了不同条件下延误量与热电偶时间常数的关系,为热电偶接触式测温精度和动态特性的提升提供了参考。

0引言

热电偶的动态特性是衡量其快速测温能力的重要评价指标之一,对于瞬态温度测试具有极其重要的作用。随着我国航天事业的不断发展,航空发动机作为动力来源,正向高马赫数、高可靠性、高性能、高推重比发展。而航空发动机的高温测试,主要针对对燃气、壁面及热端部件的温度。从航空发动机设计和验证试验的需求来看,掌握其核心部件的瞬态温度对于提升发动机性能、延长发动机寿命很有必要。热电偶作为接触式测温的主要方式之一,具有较高的可靠性,因此研究其动态响应特性对航空领域的瞬态测温有着重要意义。时间常数作为热电偶动态特性最重要的指标,是判断热电偶质量和使用范围的重要物理量,因此对其进行正确测试和分析尤为重要。其测量方法主要是温度阶跃响应法。但热电偶动态响应特性的影响因素很多,多数情况下,仅通过时间常数并不能完全反应其动态特性。清华大学的熊剑等在实验过程中发现阶跃温度激励信号作用在热电偶偶结上的时刻和热电偶响应的起始时刻存在一定的时间延迟。为了探索该时间延迟与热电偶的时间常数有何种关系,采用丁烷火焰枪作为阶跃温度激励源,对不同偶结的K型热电偶进行动态测试,研究了该时间延长与热电偶时间常数的关系。

本文采用上升时间<20μS、功率上限为515W的半导体激光器取代火焰枪作为激励源。同时对激光光束进行了均匀化处理,并用高速红外辐射温度计实时监测热电偶表面温度的动态变化过程。通过多组实验,得出了不同偶丝直径、不同激光功率两种条件下延误量与时间常数的关系,并分析了造成此测试结果的可能性因素。为提高热电偶动态测试正确性提供了参考。

1热电偶动态响应特性测试原理

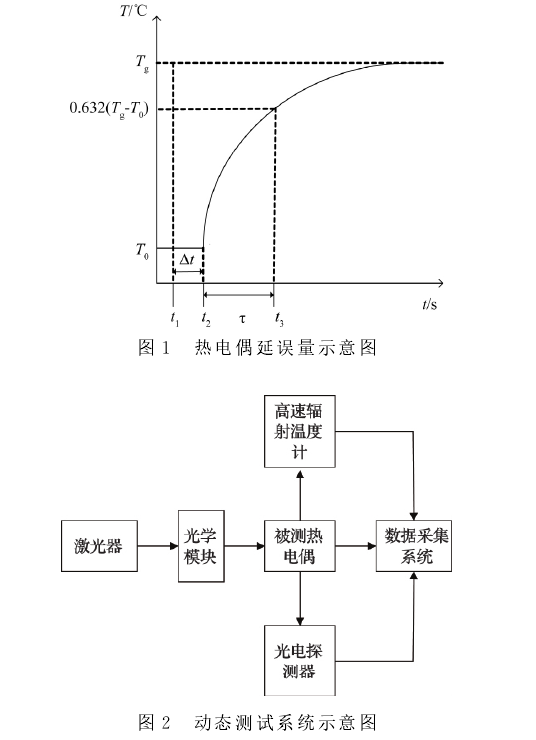

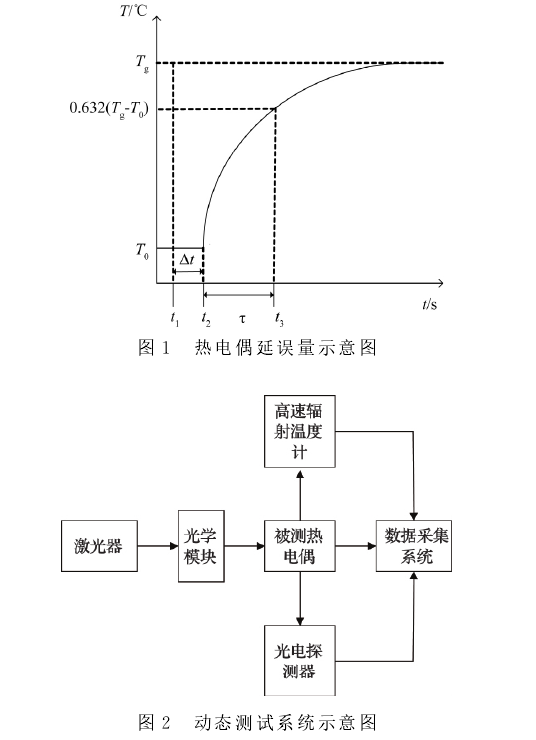

热电偶的动态响应特性分析模型,通常是在忽略热电偶内部温度分布、自身导热和与环境辐射换热的假设条件下,按一阶常微分方程处理。当采用阶跃温度信号对热电偶的动态性能进行测试时,由于热电偶的热惯性,使得阶跃温度激励施加在热电偶表面的时刻与热电偶产生塞贝克效应,开始响应输出的起始时刻之间有一定的时间差,通常将这一时间差称为热电偶延误量,用Δt表示,计算方法如下:

式中:t1表示阶跃温度激励施加在热电偶表面的时刻;t2表示热电偶响应的起始时刻。时间常数τ的计算方法如式(2)。

式中:t3表示热电偶偶结温度到达阶跃温差tg-t0的63.2%的时刻。图1所示为热电偶延误量示意图。

2热电偶动态响应测试系统

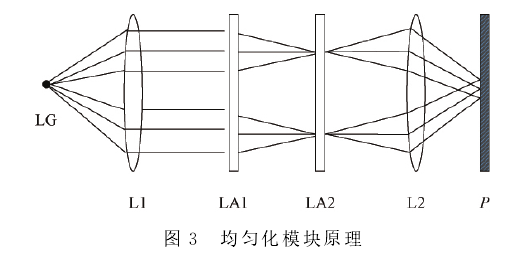

为了探究热电偶延误量与其动态响应特性的关系,搭建了热电偶动态响应测试系统,该测试系统如图2所示。由温度激励模块、光学模块、动态测试模块3部分组成。

测试过程如下:由脉冲控制器设定阶跃激励信号,通过驱动器控制激光器产生一个阶跃温升。由于该激光器上升时间≤20μS,因此可近似认为是理想的阶跃温度激励。激光光束经光学模块准直、均匀、聚焦后形成功率分布均匀的光斑,作用在被测热电偶偶结上。热电偶输出信号经动信号调制电路放大、滤波后由采集系统得到其响应曲线。采集系统同时采用光电探测器监测激光激励曲线。为了得到动态响应下的热电偶的正确温度,同时确保激光不对热电偶造成损伤,采用高速辐射温度计实时监测热电偶表面温度的动态变化过程。

与其他热电偶动态测试系统相比,该系统优势如下:采用激光器作为激励源,可以得到更为理想的阶跃温度激励,进而可以对响应速度更快的热电偶进行动态测试;采用微透镜对激光光束进行均匀化处理,使光斑内能量均匀分布,提升了测试系统的可重复性和正确性;用高速辐射温度计实时监测偶结表面温度,既可以得到具体温度下的热电偶动态特性,弥补了“静标动用”的不足。又能作为激光功率的调整依据,避免激励温度超过热电偶测温上限,造成不可修复性损伤。

2.1温度激励模块

温度激励模块包括脉冲控制器、驱动器和激光器,控制器和驱动器用于控制激光的开启和关闭,设置激光输出信号、加热时间等参数。核心部件采用RFL—A500D半导体激光器,阶跃温度上升时间<20μS。激光上升时间为微秒级别,与利用机械快门产生阶跃温度激励的方法相比,系统更加简单、可重复性更高且温度激励信号更加理想,因此可以对响应极快的热电偶进行动态响应测试。

2.2光学模块

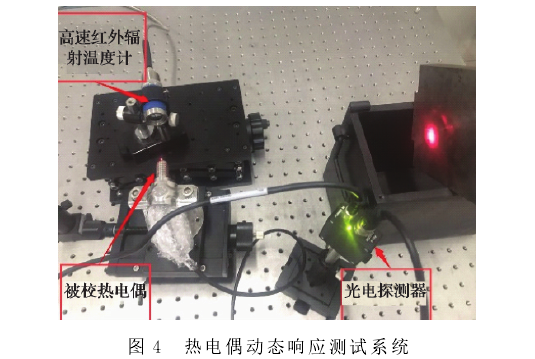

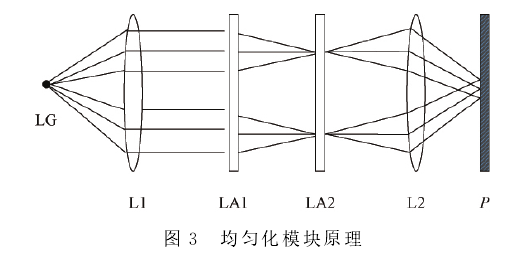

光学模块包括QBH光纤准直器、微透镜阵列和聚焦透镜。未经均匀化的激光光斑能量是呈高斯分布的,激光光斑能量的不均匀性会影响热电偶动态校准的精度和可重复性,因此测试系统采用微透镜阵列法搭建了激光均匀化模块。该模块的均匀化过程主要是对光束进行均匀分割后再次聚焦重叠。模块主要包括准直器、两片微透镜阵列和傅里叶透镜。光源LG产生的有发散角的激光,经过准直器L1后变为平行光。两片微透镜阵列LA1和LA2正对平行放置,平行激光光束经过微透镜阵LA1列后被分隔成若干子光束,并聚焦到微透镜阵列LA2,两微透镜阵列间距30mm≤d≤60mm,避免经LA1分割聚焦后的光束对LA2造成热损伤。微透镜阵列LA2和傅里叶透镜L2将激光光束叠加在L2的焦点P处,其焦距为150mm,图3所示为均匀化模块原理[14]。

2.3动态测试模块

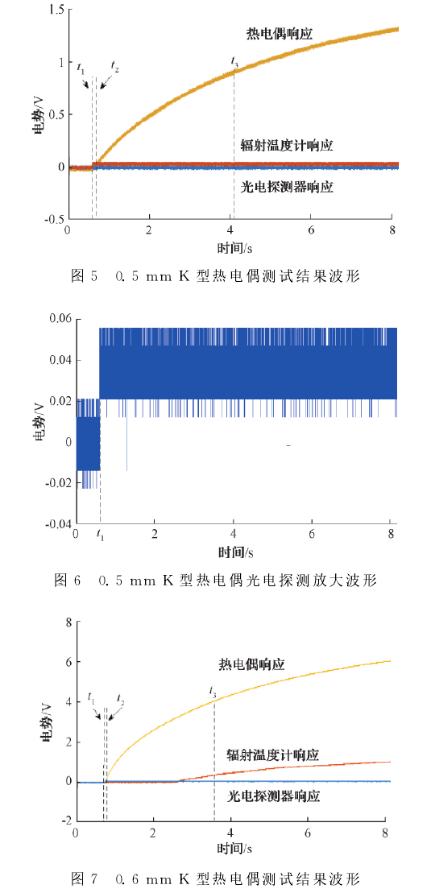

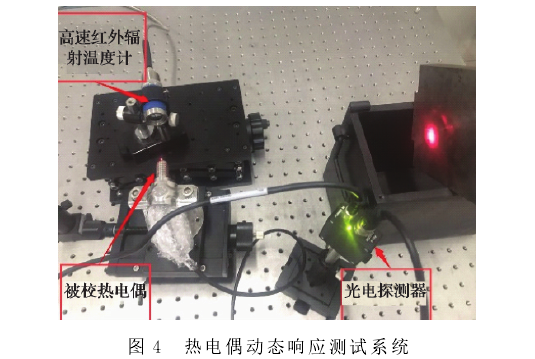

温度动态测试模块实现对热电偶的瞬态加热和信号采集。为了研究不同温度下的热电偶动态响应特性,需要得到热电偶表面的温度值。以往的研究中通常是用静态校准得到的温度-热电势对应关系来确定动态校准中的热电偶表面温度。这种“静标动用”的方法在理论和实测中的正确性仍有待验证,因此系统采用KmGA740型高速辐射温度计对热电偶表面温度进行精准测量。同时用tHORLABSPDA10A-EC型光电探测器监测激光施加到偶结表面的时间,高速数据采集卡同步采集得到热电偶响应曲线、光电探测器检测的激励曲线和高速辐射温度计测得的温升曲线,图4所示为热电偶动态测试系统。

3实验结果

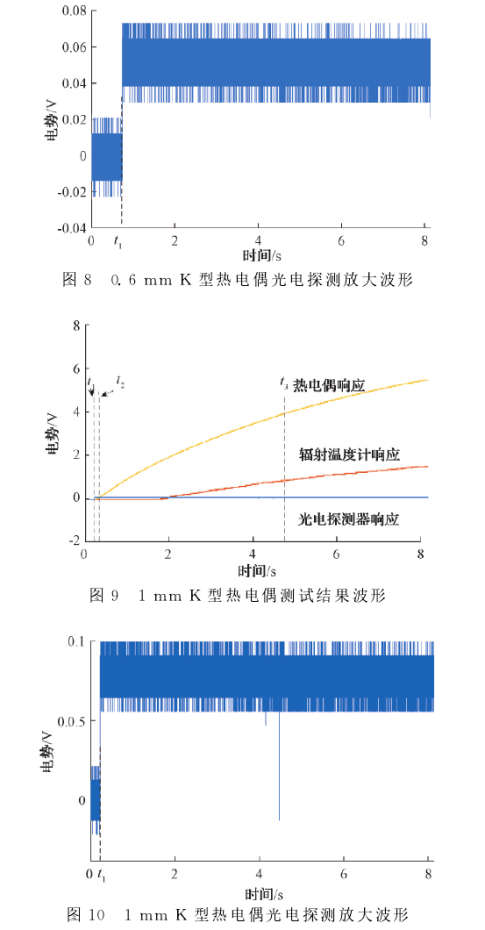

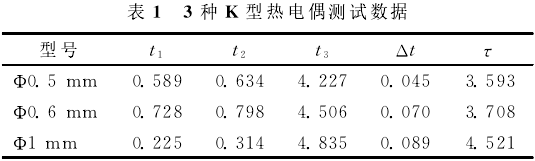

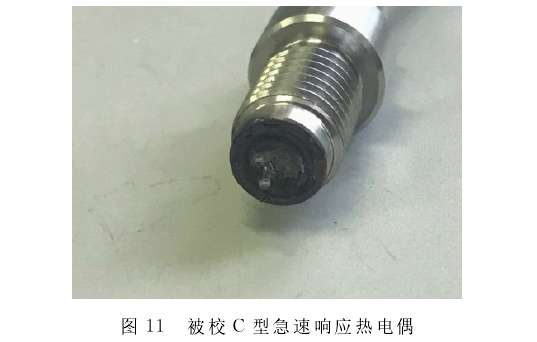

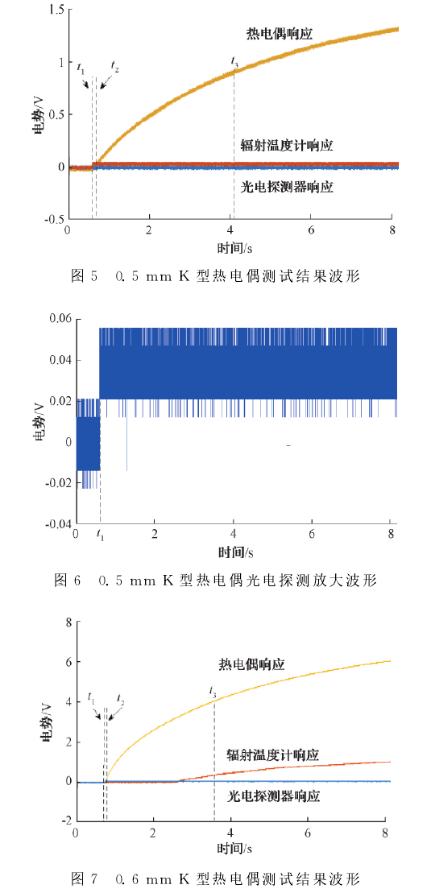

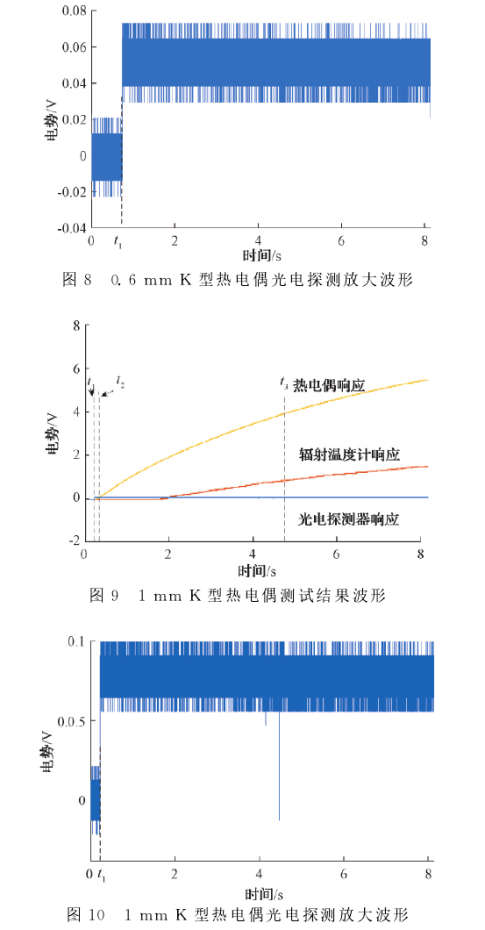

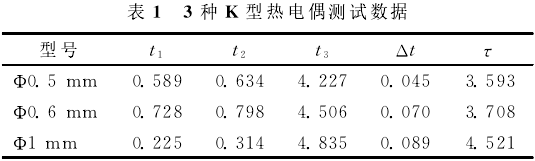

实验中,为了研究同类型、不同偶丝直径的热电偶延误量与时间常数的关系,选取了偶丝直径分别为0.5、0.6、1mm的K型热电偶,均采用8%的激光功率、12S的阶跃温度激励进行加热。分别得到阶跃温度激励施加在偶结表面的时刻t1、热电偶响应的起始时刻t2和热电偶的时间常数τ,进而计算分析得到延误量与时间常数的关系,图5~10所示为测试结果波形。

根据电势值计算可得,当激光加热功率为8%时,0.6mmK型热电偶偶结表面温度535.6℃,1mm K型热电偶偶结表面温度为661.4℃。0.5mmK型热电偶偶

结表面温度低于辐射温度计量程下限,未能检测到相关数据。根据斯忒藩—玻尔兹曼定律的推广式:

式中:ε称为物体的发射率;A为辐射源表面积;σ为斯忒藩—玻尔兹曼常量。因为被测热电偶具有相同材料,也就具有相同的发射率。所以偶结越大,辐射源表面积A越大时,相同的激光加热功率下,热电偶表面温度也不同。根据上述测试波形,各参数如表1所示。

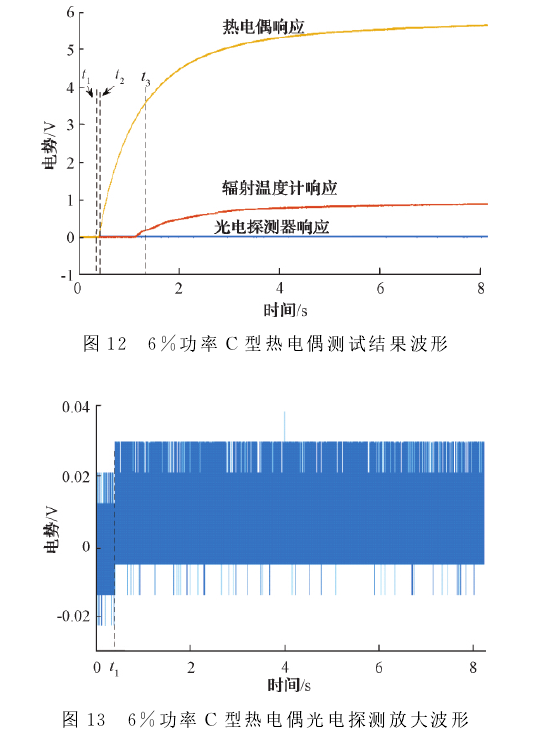

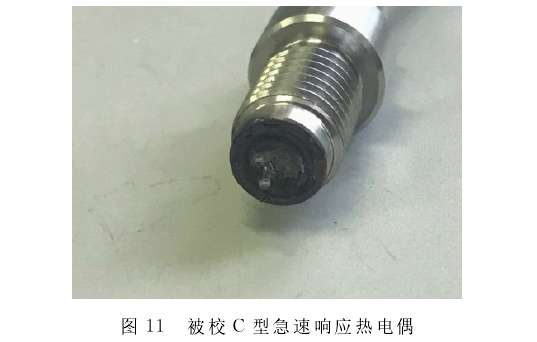

为了研究不同激励温度(激光功率)下热电偶延误量与时间常数的关系,同时验证系统的动态测试上限,选用型号为ZLZ-HS-2的C型急速响应热电偶进行实验,如图11所示。

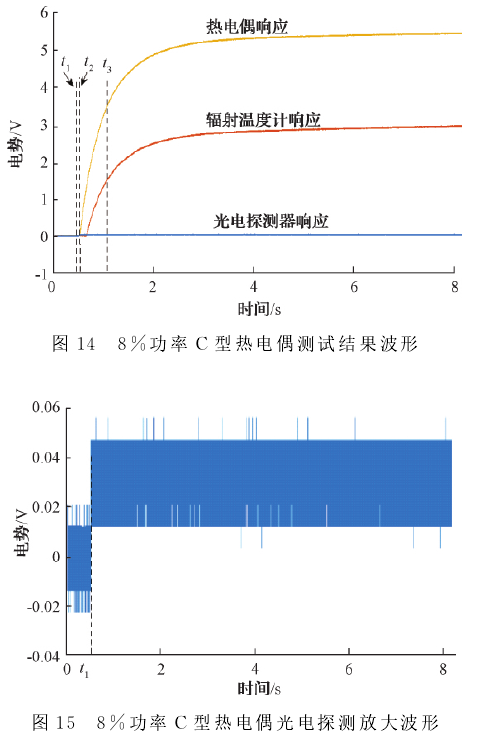

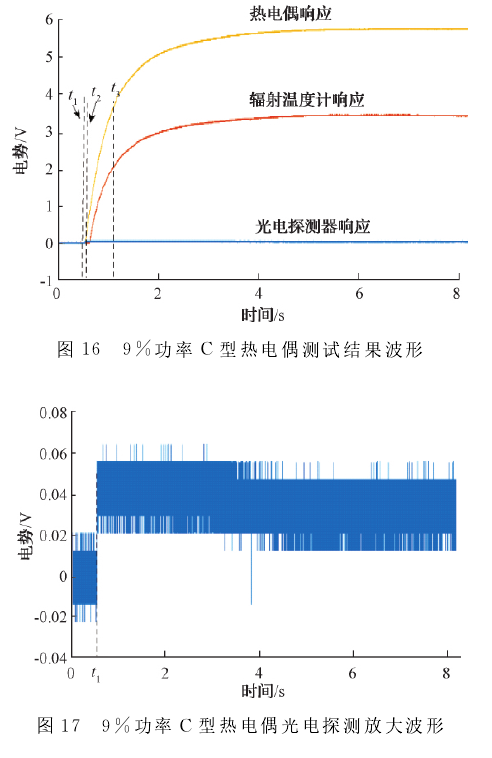

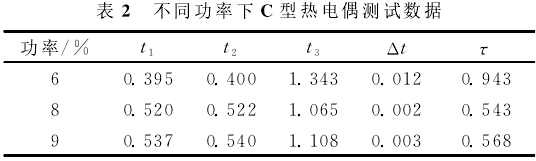

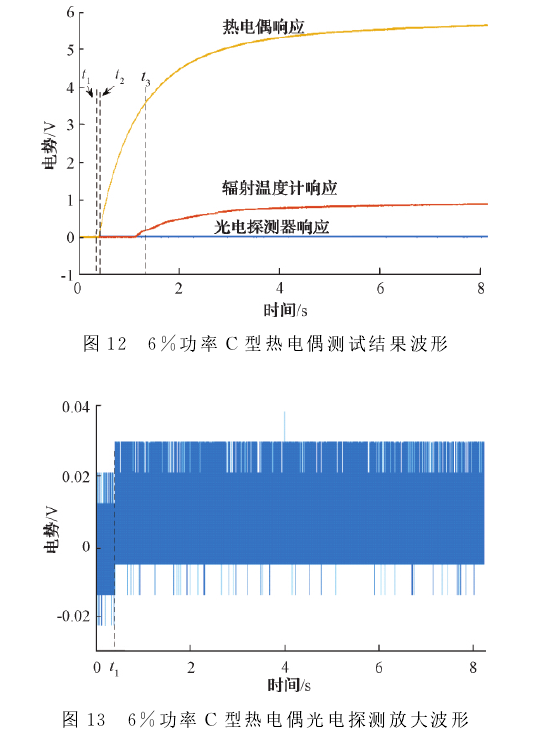

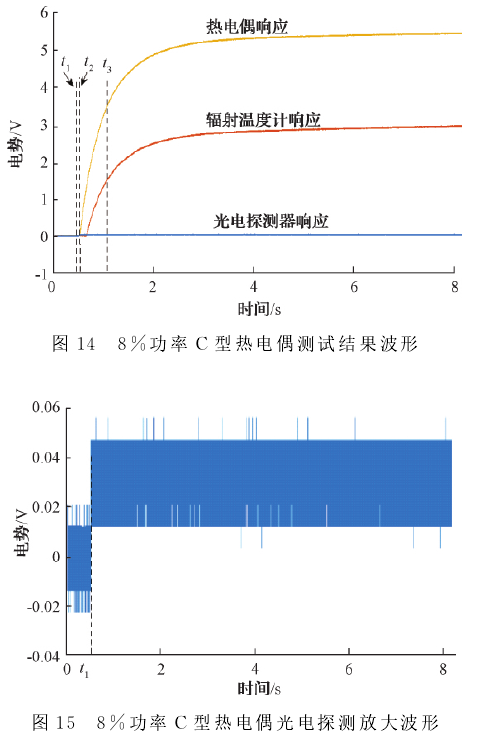

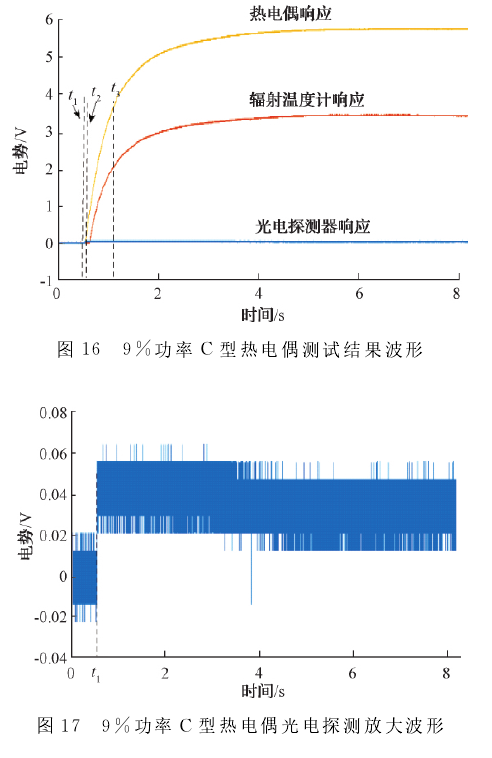

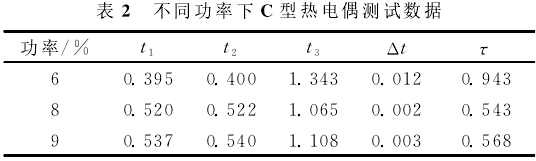

根据出厂指标,该热电偶响应时间为10mS,精度可达4%。设置激光加热功率依次为6%、8%、9%,加热时间均为10S。对实验数据进行处理分析,得到不同加热温度下延误量与时间常数的关系。图12~17所示分别为3种激光功率下C型热电偶的测试波形及放大波形。

根据测试波形和式(3)计算可知,激光功率为6%、8%、9%时,C型热电偶表面温度分别为481.2℃、895.6℃、988.2℃。各参数如表2所示。

4实验分析

由表1可知,随着K型热电偶偶丝直径增大(偶结增大),热电偶的时间常数、温升峰值和延误量Δt均会增加。由表2可知,用不同激光功率(加热功率)、相同加热时间对同一热电偶进行动态测试时,延误量Δt与加热功率没有相同的变化趋势,但与时间常数正相关。

5结论

本文以高功率半导体激光器为主体,搭建了温升快、均匀化程度高、响应监测全面的热电偶动态测试系统。通过多组对比实验研究了热电偶时间常数与延误量的关系。结果表明,偶丝直径(偶结大小)越大,其时间常数和延误量越大;对于同一热电偶,延误量Δt与加热功率无关,与时间常数成正比关系。其延误量约为10mS,为了进一步提升热电偶的动态测温性能,必须设法减小该延时效应。