工业炉上热电偶的不当使用

发布时间:2021-12-08

浏览次数:

摘要:通过6个生产现场故障实例,说明了工业炉上应用的

热电偶不当使用引发的设备运行故障和生产事故。分析了事故产生的原因。指出了为了避免同类生产和设备事故应该采取的关于工业炉上热电偶的配置、运行操作方式的12个要点以及相关的技术措施。

热电偶的准确、规范化使用是保障测温设备正常运行,从而在工业生产中实现工艺技术的关键。工业炉作业现场常见热电偶作为测温器件与计量控制仪表配置、使用不当,造成设备运行故障甚至酿成生产事故。这些故障和事故影响热加工生产的进程和作业效率,导致产品质量下降,甚至造成电炉设备的损坏。根据生产现场积累的实践经验,记录了一些因热电偶配置或使用不当引发的典型工业电炉故障,并加以分析和讨论,供从业人员参考。

在以下的例子分析中,均假定电炉的供电电源电炉炉体指示控制仪表及热电偶本体为完好无故障状态。

1测温范围与测温线性度的矛盾

1.1故障实例1

热加工车间新装1600℃高温电阻炉试车,按照新砌炉体的烘炉规程进行烘炉,烘炉过程中出现炉体坍陷事故。

1.2故障现场处理及原因分析

(1)处理方法

热电偶及显示仪表在装炉前均进行了规范校正和标定,安装也符合操作施工规程。本设备配置的热电偶为铂铑30-铂6。重新修炉,在烘炉低温阶段(1000℃及以下)采用

镍铬-镍硅热电偶作为测温元件,这里对补偿导线也做了相应调整和标定处理。烘炉至1000℃以上时采用原配置

铂铑30-铂热电偶测温。设备正常交接,运行平稳。

(2)原因分析

不同热电偶的测温范围和在不同温度下的线性度不同,。作为铂铑30-铂6热电偶,其高温区域的测量精度好但在低温范围线性度差、电势低。该事故中,烘炉期间要求温度缓慢上升,尤其在低温段需要在不同的温度值下保温以满足炉体排湿及墙体膨胀要求。铂铑30-铂6热电偶在此温度区不能满足烘炉的工艺要求,导致烘炉温度控制失败。镍铬-镍硅热电偶在1000℃以下恰好弥补了铂铑30-铂6热电偶的缺点,适合台阶式的低温测量控制。镍铬_镍硅热电偶的最高测量温度是1370℃,显然不适合作为本例中电炉的工作测温元件。

1.3故障1揭示的要点

要点1:不同的热电偶特性不同,使用的场合也不一样。

要点2:新装高温炉在烘炉阶段要制定专门的温控措施,必要时需要采用烘炉用温控器件。

要点3:测温范围、线性度和热电势漂移影响热电偶的应用。

2热电偶和补偿导线的配套

2.1故障实例2

金属加工1300℃高温电阻炉修后试运行,出现在高温区实际温度1000℃以上时,仪表指示温度误差大。实际温度800℃及以下时仪表显示温度数值也正向偏大。

2.2故障现场处理及原因分析

(1)处理方法

此处热电偶、显示仪表均经过规范的校正、标定,安装程序也正常。本例中电炉上采用的热电偶是铂铑10-铂。将仪表显示的温度值保持在炉温800℃,用毫伏计测量指示器输入端电压毫伏值和热电偶的输出端电压毫伏值,确认指示仪表虽然与800℃温度示值一致,但是,对照分度表确认与铂铑10-铂热电偶的分度值累加冷端温度校正后的理论毫伏值相差较大。检查热电偶的补偿导线,发现其材质是“铜-康铜”;这类补偿导线适用于“镍铬-镍硅”热电偶。而“铂铑10-铂”热电偶应该采用“铜-铜镍”补偿导线。更.换“铜-铜镍"补偿导线后,故障排除。

(2)原因分析

现场安装中没有遵守补偿导线与热电偶的配套导致故障。热电偶的测温原理建立在冷端温度恒定的基础之上。热电偶的负极应设置在温度恒定的区域,再通过一定的温度补偿达到计量准确的目的;这类温度补偿即冷端补偿。补偿导线的作用不是补偿冷端的电势;为使热电偶测温电极的冷端温度恒定,必须将电极延长;但是热电偶的电极均为贵重金属,如本例中的铂铑10-铂热电偶,将其电极延长会增加设备的投资成本。所以,通常的做法是用在常温下(0~100℃)与热电偶电极材料热电特性相近的金属导线将热电极的冷端延伸到远离热源、温度稳定的区域,这种材料的导线称为延长导线或补偿导线,显然,补偿导线的功能在于“补偿热电极长度的不足”。按照补偿导线与热电极热电特性在常温下相近的思路,补偿导线和热电偶是配套使用的。

2.3故障2揭示的要点

要点4:热电偶工作时应配置补偿导线,补偿导线仅起到延长电极的作用,其长度在热电偶允许装置的距离内不影响计量效果(因为热电势仅与材料有关)。

要点5:补偿导线应与所采用热电偶配套使用。

要点6:补偿导线的最佳工况在0~100C。

2.4与故障2相关的技术措施

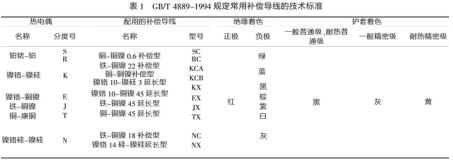

热电偶与补偿导线配套对应关系如表1。表1选自文献[1]和GB/T4889-1994中华人民共和国国家标准《

热电偶用补偿导线》。补偿导线的绝缘着色及护套着色也可以采用IEC--584--3推荐的标准,可查阅GB/T4889--1994的附表。热电偶的分度值查阅常用手册可得到。

3热电偶的正负极错用

3.1故障实例3

对一电阻炉进行仪表的周期检定,合格继续原位置使用,重装后试车,测温系统不能正常运行,没有温度显示。

3.2故障现场处理及原因分析

(1)处理方法

这样的设备故障问题主要要从设备安装的角度找原因。现场观察,发现指示仪表的指针呈反向偏转,这说明传感器和指示仪的线路连接畅通。毫伏表分别测热电偶输出端和仪表的输入端,确认热电偶为正负极与仪表反接,对调连接线后温度出现,又发现温度指示值小于炉内实际温度值,排除热电偶冷端补偿以及零点校正可能存在的问题,确定为热电偶的补偿导线也为正负极反接,调整接法,电炉温控系统恢复正常。

(2)原因分析

热电偶和补偿导线工作原理在于不同的金属在相同的温差下产生不同电势。因而热电偶和配套的补偿导线相对输出端具有正负极性。极性接反就会造成仪表显示错误。本例中热电偶的极性错误使仪表反转,表现为温度不显示;在第一次调整后,没有同时调整配套的补偿导线的极性,导致电势反向疊加,仪表指示温度小于实际温度。

3.3故障3揭示的要点

要点7:热电偶与补偿导线均有极性,不能接反。

要点8:补偿导线和热电偶的极性应对应--致。

要点9:进行热电偶校验时最好和现场配套的补偿导线一并校验。

4热电偶的安装不当

4.1故障实例4

某工业炉更换热电偶后温度指示值明显较实际值低。

(1)故障现场处理

热电偶本体正常。查看维护记录和设备说明书发现原热电偶为1.3m,更换的热电偶虽然金属体一致,但长度为600mm,更换为同型号热电偶,故障排除。

(2)故障原因分析

热电偶深入炉体长度不够,不能有效测温。

4.2故障实例5

电阻炉仪表校验后,热电偶原位安装,但测温偏低,尤其在升温阶段温度偏差更明显。

(1)故障现场处理

对热电偶安装孔进行岩棉保温处理,故障排除。

(2)故障原因分析

热电偶重装后,安装孔没有保温措施,造成局部空气对流,影响测温效果。

4.3故障实例6

新装电炉,温度指示忽高忽低,波动较大。

(1)故障现场处理

现场观察,发现温度仪表指针的波动与电炉的加热电流变化一致。确认现场补偿导线与主电源线捆扎在一起敷设,将补偿导线.仪表连接线分别单独敷设,并与主电源线进行隔离,故障排除。

(2)故障原因分析

温度测量信号线受到电磁干扰。

4.4故障揭示的要点

要点10:热电偶长度要满足要求,深入被测温度区。

要点11:热电偶安装孔不能过大,装入热电偶后要做保温措施。

要点12:热电偶及仪表信号线不得与高电压电源线同管或接近敷设,避免电磁干扰。

5结语

因热电偶的配置、运行方式不当引起设备不能正常工作、影响产品质量的问题在热加工生产中经常出现。在热电偶的使用维护中,应当以规范化的作业手段进行安装和运行工作。热电偶配置运行方式的规范化是工业生产运行中的一项重要课题,需要从业人员在实践中结合相关专业知识进行不断完善,从而避免设备和生产事故的发生。