工业用S型热电偶生产使用中几个问题

发布时间:2023-10-16

浏览次数:

摘要:总结、归纳了工业测温用

S型热电偶生产、使用中的几个常见问题,分析了问题的成因并提出了相应的建议。

铂铑10-铂热电偶为貴金属热电偶,其分度号为S,故称之为S型热电偶。其正极SP)的名义化学成分为铂铑合金,其中铂含量为90%,铑含量为10%,负极(SN)为纯铂,所以俗称单铂铑热电偶。S型热电偶主要测量0~1600℃的介质的温度,其长期最高使用温度为1300℃,短期最高使用温度为1600℃.S型热电偶在热电偶系列中具有精度最高,稳定性好,测温温区宽,使用寿命长等优点,所以符合国际使用温标的s型热电偶,长期以来曾作为国际温标的内插仪器,“TTS-90”虽规定今后不再作为国际温标的内插仪器,但国际温度咨询委员会CCT认为S型热电偶仍可用于近似实现国际温标。

本文所提到的几个S型热电偶生产、使用中的问题主要针对工业测温用热电偶,即通常描述的“粗丝”,满足GB/T3772要求,与快速測温用“细丝”有所区别。

工业测温热电偶如图1所示,快速测温热电偶头如图2所示。

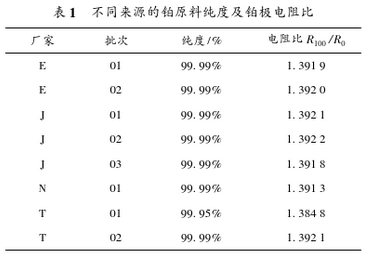

1.铂丝纯度

GB/T3772《铂铑10-铂热电偶丝》中规定SN的纯度R100/R0≥1.3920,而大多数质量可靠的偶丝生产厂家在生产S型热电偶时采用的原料为铂纯度≥99.99%。以上提到的两种铂丝纯度有一定关联却不完全等同:其中Rro/R。为铂丝的电阻比,R100和R0表示铂丝在100C和0C时的电阻值;≥99.99%的原料纯度指铂的杂质总量小于100ppm。通俗的讲,前者为“物理纯度”,后者为“化学纯度”。

从1933年至今,热电偶材料的质量已经有了许多的改进,偶丝的纯度也得到了极大的提高。以SN为例,从历次国际温标对标准铂电阻温度计用纯铂丝的纯度规定就可清晰反映出来。如1927年国际温标规定的铂丝纯度不低于1.390,1948年修改为不低于1.3910,1960年又修改为1.3920,1968年的国际温标又修改为不低于1.3925。这些数值充分表现了过去各个年代铂丝纯度的不断提高。

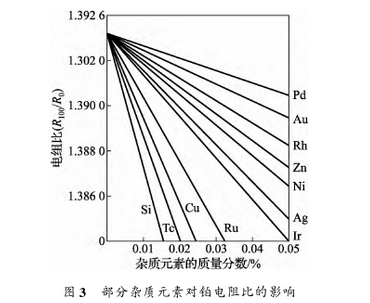

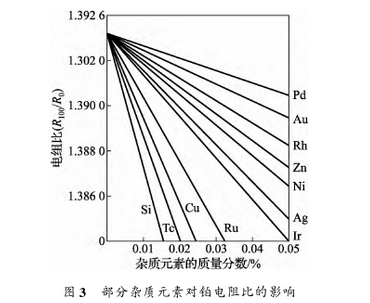

通过大量的数据积累,通常认为Roo/Ro≥1.3920的铂丝其化学纯度≥99.99%,反之则未必。究其原因,GB/T1419《海绵铂》中需要分析的杂质元素虽然由1989版的11个增加到2015版的18个,但实际上部分未涉及的杂质元素对铂丝电阻比的影响仍有待进一步深入研究,部分杂质元素对铂电阻比的影响如图3所示。

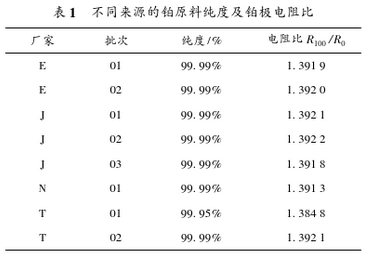

我们将2017年2~6月所采购的来自4个厂家不同批次的铂原料进行试验,将原料经熔炼后拉拔至φ0.5Imm,,用热电动势换算法测量R100/R0,结果如表1所示。

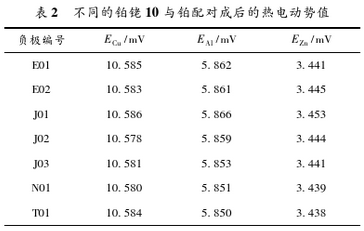

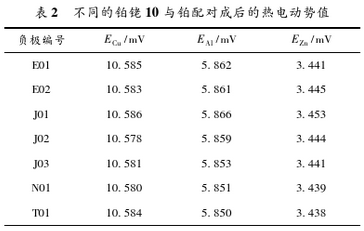

不同的铂铑10与铂配对成热电偶按GB/T3772测试热电动势值如表2所示。

从表1可以看出,由于铂原料的来源、批次各异,化学纯度为99.99%铂原料,熔炼加工出来的铂极电阻比有较大的差别。如果按现行的GB/T3772的标准来看,1.3920以下的SN是不能出厂的,但由于铂极纯度的测量,大部分厂家都是采用热电动势换算法,而现在各个热电偶生产厂家的标准铂电极的电阻比没有量值溯源和标准传递,所以铂极纯度不符合GB/T3772标准要求的偶丝流向各下游企业的可能性是很大的。

而如果只是对

铂铑热电偶材料的热电动势进行判定,从表2可以看出,热电偶材料的热电动势是符合S型工业偶丝标准的,但线性差别较大,电阻比较高的铂极配对的线性相对较好。同时,由纯度不够的SN配对而成的热电偶。其重复性和稳定性都较差,热电偶使用一段时间以后,在下一检定周期重新检定,其热电动势有较大概率出现允差超差的现象,只能降等或做不合格处理。值得注意的是,近年来部分厂家采用加入氧化锆弥散强化等方式提高SN的强度,在提高强度的同时也需要考虑对铂丝纯度的影响。

2退火工艺

我们在生产销售的过程中发现,部分客户反馈热电偶使用时电动势值误差较大,有时差值甚至会达到6~10℃。经技术人员沟通后发现,排除补偿导线与极性的问题后后文会涉及),几乎所有出现较大差值的现象都是由于未对偶丝进行退火处理。

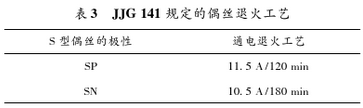

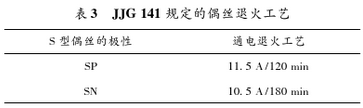

除客户提出要求外,S型热电偶丝材均按GB/T3772的规定以加工态(Y)供应,而按JJG141《工作用贵金属热电偶检定规程》要求,需要对偶丝进行通电退火处理偶丝的退火,是为了让偶丝重组在拉拔过程中被破坏了的晶粒结构,消除应力,挥发杂质,使偶丝的成分扩散均匀,改善金相组织达到稳定状态,以免热电偶在使用中因金相组织发生变化而产生结构应力,影响测量的稳定性和精度。所以只有经过退火处理的偶丝,其测量结果才为正确可靠。

表3为JJG141规定的偶丝通电退火工艺,其偶丝的直径为φ0.5mm

-0.015min。实际上,随着市场的变化,越来越多的厂家在不断降低偶丝的直径,部分企业甚至降低到φ0.1mm。

我们知道,热处理过程中,再结晶行为受温度和时间的控制。在温度一定的情况下,随退火时间的延长,晶粒继续长大,到一定程度后会基本停止,晶粒结构就会处于一种比较稳定的状态,不会再随时间的延长而长大;此时只有提高退火温度,才能使晶粒继续长大,并达到新的稳定状态。退火温度过低或时间过短,晶粒未能达到平衡状态,没有达到退火的目的;退火温度过高或时间过长,晶粒会异常长大,尤其是SN表面呈现出明显的竹节形状,丝材发脆,容易折断,严重影响热电偶的产品质量。因此,偶丝直径的变化必然带来退火工艺的变化,只有采用正确的退火工艺才能达到良好的效果,确保测量结果的正确性。

我们曾研究过偶丝通电退火工艺与炉内退火工艺的区别,目前看来,经过炉内退火工艺处理的偶丝热电动势值基本能够达到通电退火的效果,但丝材的表面质量相对较差,相关工艺可做进一步研究。.

3现场使用过程中的断线问题

众所周知,贵金属热电偶的物理、化学性能良好,热电势稳定性及在高温下抗氧化性能好,适用于氧化性和惰性气氛中,不建议在还原气氛中使用。实际上,在冶炼行业中,S型热电偶被大量使用在热风炉等广泛存在H2、CO等还原性气体的生产领城中,而且许多场合下是氧化、还原气氛交替进行,又无法回避含有有害污染源的各种工业原材料和耐火材料,导致S型热电偶在使用中寿命很短,甚至几小时后仪表即显示断路,热偶断成数节,呈脆化状态。

国内外针对S型热电偶在高温下的脆断失效成因做过大量的研究,综合起来有以下几种:高温下氢气能很快渗透到灼热的铂内部,使铂因氢脆而断裂;高溫下碳能溶解在铂中,冷却后呈石墨状从铂中析出,使铂变得易脆断;高温下铂和铂铑合金在还原性气氛中和耐火材料接触,其力学性能显著变化,产生脆断,脆断源于硅和铂反应生成硅化铂和低温易熔共晶体。

为减少偶丝在生产现场的脆断,各生产厂家也做了很多改进工作,如:采用更高纯度的刚玉管或密封性更好的保护管、加装固定装置减少热电偶的振动、将丝材的直径加粗等。通过这些措施,最大限度的降低偶丝脆断的几率。

4其他

工业测温是一个综合测量过程,除偶丝本身的测量精度外,还有很多因素会影响最终的测量、结果,下面列举出几种常见的引入误差。

4.1极性反接

加工态的偶丝因为正极SP的硬度明显高于负极SN,所以正负极较易区分,但退火处理后偶丝的极性区分就有一定困难。安装过程中如果发生极性反接的情况,就无法正确进行测温,所以生产厂家需要提高服务意识,在产品包装上增加明显标识,以便客户正常使用。

4.2安装不当

热电偶不应安装在过于靠近加热源的地方;热电偶的保护套管与壁间的间隔过大致使炉内热溢出或冷空气侵入;冷端太靠近炉体使冷端温度超过100℃;插入深度过深或过浅等。上述几种安装不当的现象均会造成热电偶不能反映炉膛的真实温度的情况。同时,热电偶的安装应尽可能避开强磁场和强电场,所以不应把热电偶和动力电缆线装在同一根导管内以免引入干扰造成误差;热电偶不能安装在被测介质很少流动的区域内,当用热电偶测量管内气体温度时,必须使热电偶逆着流速方向安装,而且充分与气体接触。

4.3绝缘变差.

如果热电偶的保护管和接线板污垢过多致使热电偶极间与炉壁间产生绝缘不良的现象,则不仅会引起热电动势的损耗而且还会引入干扰,由此引起的误差在高温下甚至可高达上百度。

4.4热阻误差

高温时,如保护管洁净度不够,附着的杂质会造成热阻增加,阻碍热传导,这种情况下的温度示值比被测温度的实际值低,会对温度的正确测量带来影响。

4.5补偿导线

补偿导线的作用是来延伸热电极即移动热电偶的冷端与显示仪表联接构成的测温系统。对于补偿导线选用应注意以下几点:补偿导线必须与对应的热电偶配套使用,S型热电偶亦有其专用补偿导线,如果随便用其他线缆的话会有误差或不匹配;补偿导线也有正负极的区分;热电偶接上补偿导线后应修正参考端温度。

5结束语

经过近200年的发展,S型热电偶仍是目前应用最为广泛的貴金属热电偶,也是最为重要的温度计量器具之一。作为测温用一次仅表,铂铑热电偶被广泛应用于粉末冶金、真空炉、冶炼炉、炼钢炉、工业盐浴炉、烧结光亮炉等工业生产中,与温度变送器、调节器及显示仪表等配套使用,组成过程控制系统,用以直接测量或控制各种生产过程中的温度测量。

工业测温用热电偶与快速测温用细丝相比,其测温允差、线性、重复性、稳定性等指标有较大区别,因此对铂丝纯度、退火工艺等要求也不尽相同,测温过程中的很多因素会引入测量误差或影响偶丝寿命,最终影响测量结果。所以各生产厂家与用户须加强沟通交流,对生产、使用过程中出现的问题不断积累经验并加以改进,才能促进行业的发展进步,提高我国温度计量的总体水平。