双法兰差压式变送器在过虚分离器测量分析

发布时间:2021-12-16

浏览次数:

摘要:通过对

双法兰差压变送器在过滤分离器液位测量中一直呈现测量不准确及波动无常的原因分析,该文提出了在对特定工艺设备进行液位测量时,采用干簧管液位远传变送器测量的方法,以削弱液位测量易受介质流速和介质密度不稳定的影响,有助于在工程设计过程中提高液位测量的稳定性。

0引言

在天然气脱硫装置中,原料气过滤分离器是不可缺少的。在某厂脱硫装置正常生产过程中,发现原料气过滤分离器的双法兰差压式变送器液位测量值异常,波动特别大,有时甚至无法检测到实际液位,但经反复测试,确认仪表本体和控制回路均正常。通过对生产过程的跟踪和多次测试,经过分析发现影响测量结果的主要原因是介质流速和介质密度的不稳定性。采用干簧管液位远传变送器测量的方法,削弱了这种影响,提高了液位测量的精度和稳定性。

1工艺流程与测控点的配置

1.1工艺概述

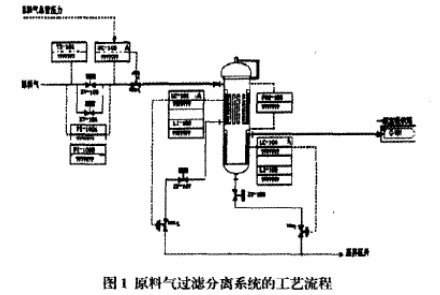

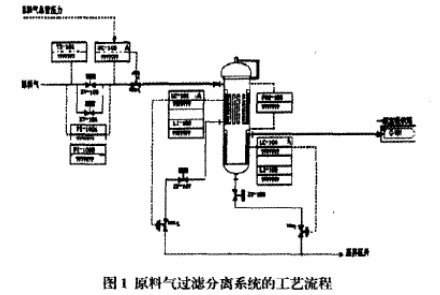

某厂原料气过滤分离器装有四台

远传双法兰差压式液位计和两台现场

磁浮子液位计,它们分别被安装在过滤分离器的上部,有LT-101/102以及LG-100;下部为LT-104/105以及LG-103。这些变送器的测量范围为-4.43-0KPa,测量间距为500mm。该系统的工艺流程如图1所示。

1.2液位测控回路的功能

从工艺和自动控制系统设计看,原料气过滤分离器的液位控制有如下功能:

(1)LC-101:在原料气过滤器上部起液位调节作用,当液位高于设定值时调节阀LV-101开度增大,液位低于设定时调节阀的开度减小,以保持原料气过滤分离器部有一定的液位,防止酸性气体从高压系统窜人低压系统,损坏设备。

(2)在联锁控制中LC-101和LI102测量值进行二选--联锁,当液位低于5%时联锁动作,关闭切断阀XV-107;当液位高于5%.操作人员为了排放酸性水必须在HIMA系统的IFTX画面对切断阀XV-107进行手动复位后,切断阀XV-107才会打开,液位调节系统LC-101才能调节液位,保持原料气过滤分离器上部有一定的液位,防止液位过低酸性气体从高压系统窜入低压系统,损坏设备。

(3)LC-104:在原料气过滤分离器下部起液位调节作用,当液位高于设定值时调节阀LV-10开度增大,液位低于设定时调节阀的开度减小。以保持原料气过滤分离器下部有一定的液位,防止酸性气体从高压系统窜人低压系统,损坏设备。

(4)在联锁控制中LC-104和LI-105测量值进行二选一联锁,当液位低于5%时联锁动作关闭切断阀XV-108;当液位高于5%,操作人员为了排放酸性水必须在HIMA系统的IFIX画面对切断阀XV-108进行手动复位后,切断阀XV-107才会打开,液位调节系统LC-104才能调节液位,保持原料气过滤分离器下部有一定的液位,防止液位过低酸性气体从高压系统窜人低压系统,损坏设备。

2存在的问题及现象

在正常生产过程中,发现原料气过滤分离器的液位计测量运行状态不好,波动无常,甚至无法检测到实际液位,经反复测试,确认仪表本体和控制回路均为正常。以下是对生产过程中的跟踪情况:

装置投产以后,原料气过滤分离器的远传液位计与现场磁浮子液位计相差很大,有时现场没有液位,但是远传液位计检测到的是满液位。

装置停车后.对原料气过滤分离器进行了常压下液位建立。在0%.25%、50%.75%、100%共5点参照磁浮子液位计对远传液位计进行了调试。并反复对两种液位计进行了比较.两种液位计检测的结果也相吻合。但是,当装置运行后,原料气过滤分离器的液位检测也出现与现场磁浮子液位不相吻合的现象。然而,有多个塔和罐都用双法兰差压式变送器来检测液位,如第一主吸收塔C-101的LT-120/121/122以及酸性气分液罐D-301的液位LT-302/303/304位号,但这些变送器能正常的工作,准确地检测到实际的液位.这两种不同的现象让人费解,也不得不对此进行更深人的分析。

3测试与分析

3.1在离线和静态工况进行以下三种条件的测试

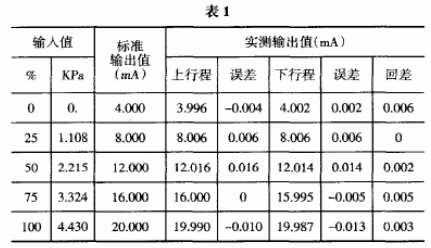

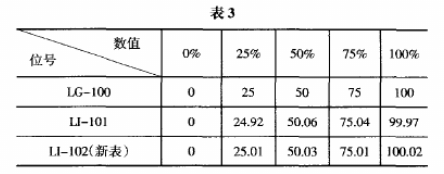

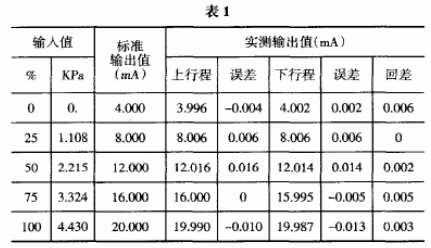

(1)对变送器本体检查校验:

将一台现场波动特别大的变送器LT-102拆下,用FLUKE744及压力模块在常压下进行了校验,校验数据如表1所示。

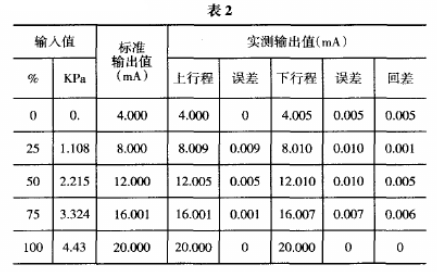

经校验LT-102变送器的最大误差为0.016.符合精度要求。然后,又对一台新的

双法兰差压式的液位变送器进行了校验,校验数据如表2所示。

新表的最大误差为0.010符合精度要求。

从这两台变送器的在常压下的校验来看,变送器的精度是符合要求的。随后我们将校验后的新表安装在LT-102原变送器的现场所在位置。

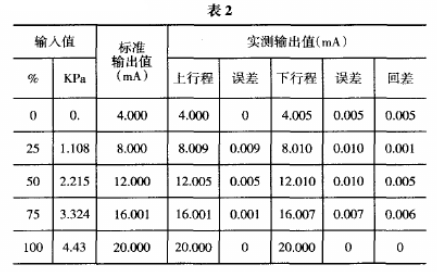

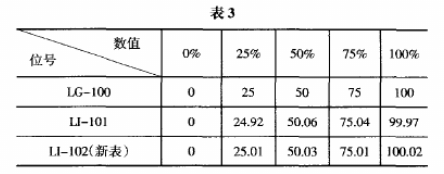

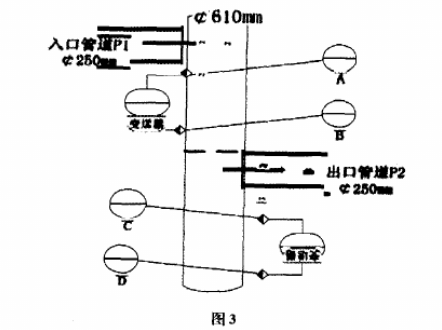

(2)在新表投运前,在常压下建立液位与现场的另--台双法兰液位变送器和磁翻板液位计进行了观察,首先建立液位进行比较,这里以磁翻板液位计LG-100为参照,在常压下双法兰液位变送器LT-101和LT-102(新表)的输出值与LG-100所显示的数据在正常误差范围内。其数据如表3所示。

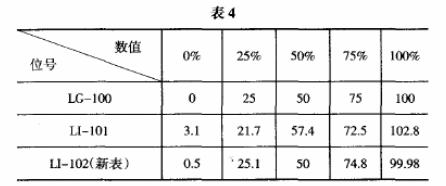

(3)在过滤器投运前,加水建立液位在8MPa的静压下进行观察.每建立一个液位就进行了稳压半小时的观察,得出的数据如表4所示。

从以上三种情况分析来看:.

在8MPa的静压下双法兰液位变送器L-102(新表)的输出值与LC-100所显示的数据在正常误差范围内,LI-102(新表)变送器的输出值是稳定的,没有出现波动象;L-101与LG-1001LI-102所显示的数据误差较大,而且误差为非线性,初步看来LI-101表体有问题。

3.2在工况条件下测试

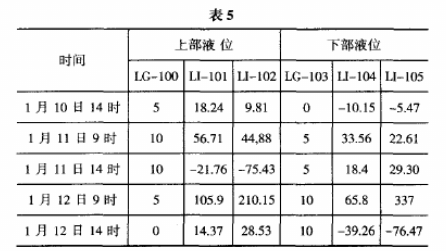

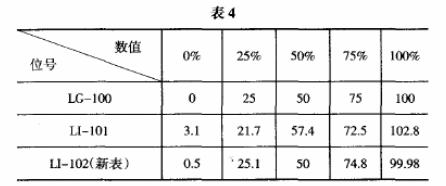

将原料气过滤分离器在工况下投人使用,发现过滤器的上部和下部的现场磁翻板液位比较稳定,然后,四台双法兰液位变送器液位计输出值波动比较大,在不同的时间对液位计进行了观察,数据记录在表5中。

从观察到的数据看:这些双法兰液位变送器的输出值波动很大,与现场液位不相符,无法检测到真实的液位。

3.3从差压式液位计的测量原理方面分析

用双法兰差压式变送器检测密闭容器内的液位时,无论变送器的安装位置是在两法兰之间还是在上法兰之上或在下法兰之下,其差压与介质的液位和密度之间都存在如下关系:

△P=pgH

式中:p----介质的密度;

g----重力加速度;

H----最低液位至最高液位之间的距离。

该公式成立的一个重要条件就是密度e是一定的,近似为一个常数。这样△P就是变送器的量程值。根据查阅设计技术规格书得知,通过原料气过滤分离器里的介质的密度为85.966~990.9kg/m³,是一个无法确定的值。从实际的生产运行情况观察也发现介质的密度是随着气质和气温而变化的,在这样的条件之下,选用

差压变送器来测量这样的液位是不合理的,也无法测量到真实的液位的。

3.4在8MPa的静压下同一个取样点的两台双法兰液位计测量值出现误差的原因分析

在8MPa的静压下在同-取压点安装了两台液位变送器(新旧各一台),它们的测量值出现不一致的现象,究其原因有以下两点:

(1)在仪表安装时没有很好地保护双法兰的正、负压侧膜片,使得膜片变形受损,同一台变送器正、负压侧膜片变形不一一致;同一个测点位置的两台变送器的膜片变形也不相同,因此在同一稳定的静压状态下,由于各膜片弹性形变的不同导致了测量不准。(见图2:受损的双法兰变送器的膜片)

(2)现场虽然同-取样点安装了两台变送器,但是由于安装不规范,造成两台变送器的上、下法兰不在同--水平线上,这样变送器的量程就会发生变化,从而出现同一测点的两台变送器的相对误差。在现场测量同-水平线上的测点相差可达s0mm,占了满量程的10%.由以下公式计算:

△P=egH

△P=9.8*990.9*(0.5+0.05)

△P=5340.95Pa

△P=5.34KPa

式中:H----上下法兰的高差;H=0.5m;

g----重力加速度;g=9.8m/s²;

p----介质密度;p=990.9Kg/m³。

经过计算得出的量程比设计的量程4.43KPa高了0.91KPa,那么显示就比实际液位20.94%。这就是为什么同--取压点为什么两台变送器输出值不同的另一原因。

3.5设备结构与气流的影响

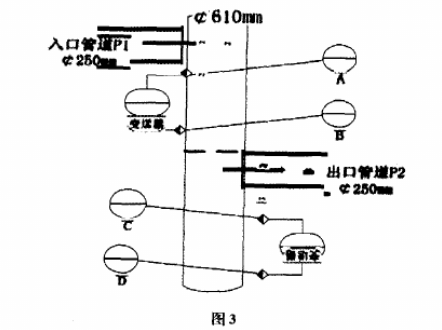

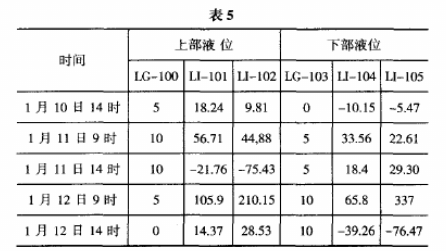

经观察还发现:当气体流经设备且没有液位时,变送器有测量输出同时输出值波动,为什么会出现这样的现象呢?查阅过滤器设备资料,它的为φ610mmx2500mm、通过原料气过滤分离器的人口管径为φ250mm、出口管径为φ250mm、管道直径与设备直径之比为1/2.44;液位计上下法兰间距为500mm,如图3所示。

当在高静压(8MPa)工况下流体在流动中会发生紊流状态,在紊流状态下,流体质点除了沿轴向流动外,还要横向运动。这样就会造成碰撞,在这样的气流组织形式下形成旋涡,就在如图3所示的A、B测点之间和C、D之间分别存在一个动态的微压值,此时在高静压(8MPa)工况下通过

微压差变送器(0~4.43KPa)就很灵敏地反应出一个动态的输出变量(假液位)。

综上所述,如果受不稳定的气流、介质密度的不确定性和变送器膜片受损引起的不规则的形变所产生的测量误差将形成叠加影响,使之产生无规律变化输出。

4解决方法

在本生产工况中,由于通过原料气过滤分离器的介质密度的不确定性,以及在高静压工况下使用微差压双法兰变送器检测液位是不适合的,因此选择-种能避免上述所分析原因的一种测量方式,以克服由于介质密度的不确定性和在高静压下使用微差压双法兰变送器检检测液位所产生的动态性误差。

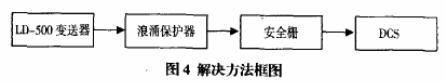

鉴于上述原因,在试验中我们选择干簧管液位远传变送器来测量原料气过滤分离器的液位,其工作原理是将磁翻柱液位计的磁浮子系统耦合过来的液位信号作用在传感器内的电阻链上的每一个干簧管上,引起输出电阻连续变化,进面引起测量电压发生连续变化,此电压与液位成正比通过变送转换器,输出二线制4~20mADC电流信号。

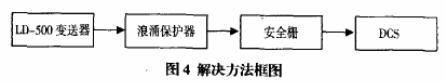

试验方案:

(1)在原有

磁翻柱液位计的基础上,增选用干簧管液位远传变送器一台。

(2)采用外置棚绑式安装方式,安装到磁翻柱液位计LC-100上,不改变工艺设备原有构造。

(3)新增一根电缆,将信号接人DCS机柜,然后在DCS将此位号设为L-TEST进行组态、显示。方框图如图4所示。

将干簧管液位远传变送器安装、调试好后.经过一-段时间的运行,发现干簧管液位远传变送器检测到的液位L-TEST与实际液位-致,液位测量稳定。然而原有的两台双法兰变送器检测的液位U-101和L-102与实际液位相差较大,波动也很大,其曲线图如图5所示。

5结束语

试验证明,干簧管液位远传变送器能准确、稳定地测量本工艺原料气过滤分离器的液位。通过上述的分析和试验,可得出以下结论:

(1)在介质密度不确定时,不宜选用差压式变送器来进行测量设备的液位。

(2)在直径较小的设备,且工况为高静压、低液位的条件下,不宜选用微差压变送器测量设备中的液位。

(3)双法兰差压变送器的安装必须规范符合要求,保证安装质量,否则在测量中就会带来误差。