磁翻板液位计选择要考虑的参数问题说明

发布时间:2025-05-21

浏览次数:

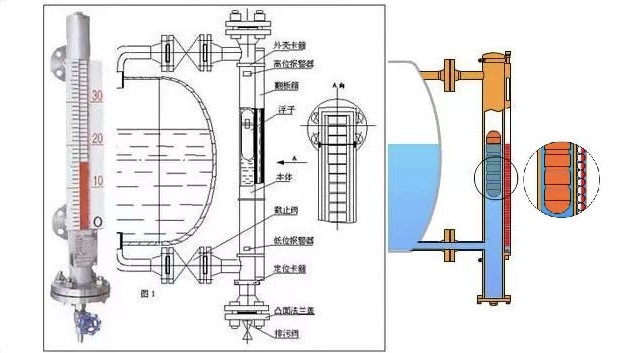

磁翻板液位计我们正常也叫磁翻柱液位计、磁浮子液位计,磁翻板液位计整体结构由本体、翻板标尺箱(由红、白双色磁性小翻板组成)、浮子、法兰、变送器、控制器等组成,用于测量各类液体容器内的液位高度,实现就地显示或远传信号输出与控制功能。因此选择磁翻板液位计产品测量液位应考虑以下因素:

1、被测量液体介质特性

不同的液体介质具有不同的密度、粘度与腐蚀性等特性,这些特性会影响磁翻板液位计的测量。根据测量介质的这些特性选用适用的磁翻板液位计就可以避免测量的准确性问题以及影响磁翻板液位计使用寿命,甚至无法使用的情况出现。

2、量程范围

测量量程范围是选择磁翻板液位计的一个非常重要的考量因素,一般来讲,不锈钢材质的侧装式磁翻板液位计的量程范围在0.2~6~15米之间,超过6米的考虑到管材强度因素需要分段制造以满足要求;防腐型PP材质的磁翻板液位计量程最大4米,超过4米的同样也要考虑到管材强度因素一般也要分段生产。

3、被测量介质的工作压力

被测量介质的工作压力的大小选择磁翻板液位计产品测量应考虑到设备与人员的生命财产安全,对于测量压力大家向来都非常重视。一般建议当工作压力低于10MPa时选择磁翻板液位计来测量液位。

4、被测量介质的工作温度

在常温下,正常生产厂家制造的磁翻板液位计都可以使用。但某些特殊介质特殊温度如液态二氧化碳常压下液态温度<-78℃,但常温下就是气态状态,所以无法在常温下测量。

另外,在高温情况下由于需要对导管内的介质进行散热处理才能稳定测量。正因为现场的工作温度对于仪表测量影响很大,所以在选型时工作温度也是一个非常重要的参数。

5、是否需要输出信号,控制接点等

根据现场工况看是否需要输出信号和控制等功能要求。根据实际工况选择电流信号4~20mA、4~20mA+HATR、RS485通讯等输出信号功能要求以及直接带控制功能来控制泵阀的启停、高低液位报警等

6、现场环境是否需要隔爆

要考虑被测量介质是否具有易燃易爆性质,所以在易燃易爆场合下使用,一定要选用与磁翻板液位计配套的磁性开关或者远传变送器具有防爆功能。

7、其它

除了要考虑以上几个方面的因素外,磁翻板液位计选型时,还要考虑现场安装环境与测量是否需要考虑特殊安装方式以及考虑排污与排气方式与下沉筒与地面的间距等。