炼钢厂快速热电偶钢水测温系统提升

发布时间:2023-10-16

浏览次数:

摘要:本文介绍了安钢第二炼轧厂

快速热电偶测温系统提升攻关过程,通过对现场实际数据收集,查找炼钢厂中测温系统中存在的测温枪烧毁较多、测量温度值偏差大等现象,通过对测温系统进行剖析,改造测温枪主要测温元件,如接插件等,达到了炼钢厂测温系统的稳定运行,为炼钢提供正确测温数据。

引言

炼钢生产中,钢水温度是一.项重要的生产技术指标,有效控制炼钢过程中的钢水温度是提高钢水质量和铸机恒拉速浇铸的重要保证-1。在钢水冶炼工艺中,温度控制是贯穿整个炼钢流程的重要工艺指标,钢水的脱磷、脱硫、脱气、连铸连浇等重要冶金手段均离不开温度的正确控制;若温度控制不合适,易产生耐材过度熔损(穿漏事故)、浇注中断、连铸漏钢等安全生产事故。当今钢铁冶炼工序,为了稳定产品性能,压缩产品波动范围,对“窄窗口、窄波动、正确控制、系统联运”理念追求度逐年上升,因此对钢水测温系统提升进行攻关,减少安全、生产、质量等事故发生的隐患,有着较深远的影响意义。

安钢二炼轧厂快速热电偶测温系统主要存在的问题有,测温枪更换数量较大,更换测温枪平均150支/月,每年更换约1800支枪;测温数值波动较大,常出现连续多次测温数据波动大,工序间的温度控制常出现异常跳动,有时甚至无法做为工艺控制的参考数据等。

项目实施过程

1.1系统梳理及数据采集

由于安钢二炼轧厂快速热电偶测温系统在攻关前存在的问题较多,在错综复杂的各种问题中,找出系统中存在的主要问题,需要数据支撑。因此我们对测温系统运行梳理,形成系统化温度校核、记录模式,其中的关键点有:校枪标准统一化,采用同一台校枪仪对同一条生产线的前后各工序进行校验,达到标准的统一,消除不同校枪仪对同一生产线不同工序的校枪偏差;校枪节点规范化,根据各工序工艺特点,锁定校枪温度点,如LF炉最常用的温度区间为1550℃~1650℃,选取1550℃、1600℃及1650℃进行校核等,做到校验温度贴近现场使用温度,减少不可预估的误差;设备正确化,测温设备检测仪器,对信号的采集、输送等要求较高,在恶劣的生产环境下,枪体变形、电缆线破损等均会引起测温数据偏差大,因此对测温枪零部件的逐步检查,包括枪体接插件(测温枪采集温度元件)及电缆线等,如果有损坏或是异常影响测温结果的,进行更换;校枪仪间的偏差校核,采用不同校枪仪对炼钢区各岗位测温系统进行校验,并形成周期检测,校验校枪仪之间的偏差值,保证校枪仪的标准性;管理数据化,建立各岗位校枪、换枪、失效测温偶头等测温系统异常信息台账,组织各岗位学习制度,记录异常信息,形成测温系统异常信息收集记录,便于统计与分析;

通过以上方法,我们把测温系统运行、校核等关键环节形成了系统化管理,并收集大量数据,为查找系统故障提供支撑。

1.2快速热电偶测温系统不稳定因素分析

1.2.1不同校枪仪之间的偏差分析

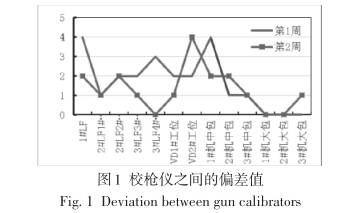

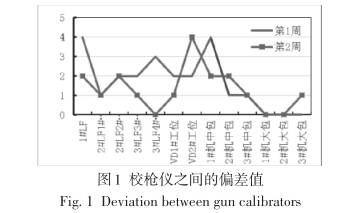

对安钢二炼轧厂精炼炉、连铸等13个岗位进行测温系统规范管理持续两周,记录关键数据,如校枪仪间的偏差值、测温枪损坏原因等进行逐个分析。采用现有的校枪仪进行校验,每个岗位采用三台校枪仪分别对同--根测温枪进行核验,当校枪仪校验结果稳定后,记录其校枪仪间的最大偏差值,形成图1。

从图1中可以看出,第1周和第2周校枪仪之间偏差值较大,并且呈现出不稳定趋势,最大偏差4℃;分析原因主要有,由于我厂校枪仪校验数据传输线为自行改装,存在着接头接触不良的现象;校.枪仪电池电压不稳定引起检测信号波动;

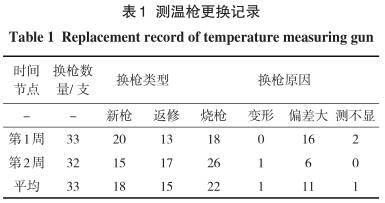

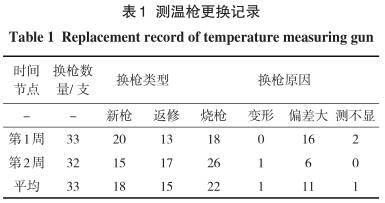

测温枪损坏,导致更换频繁,数据收集统计如表1。

从表1中可以看出,测温枪更换数量较多,每周平均需要更换32根枪,分析其原因主要有。

(1)测温枪烧损。

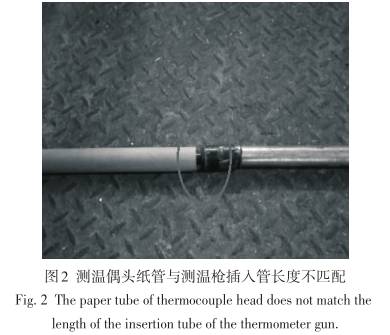

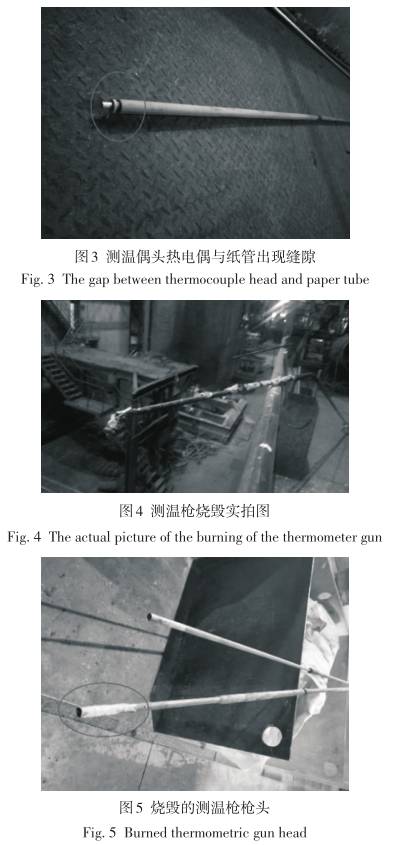

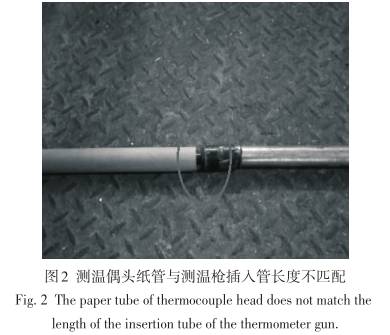

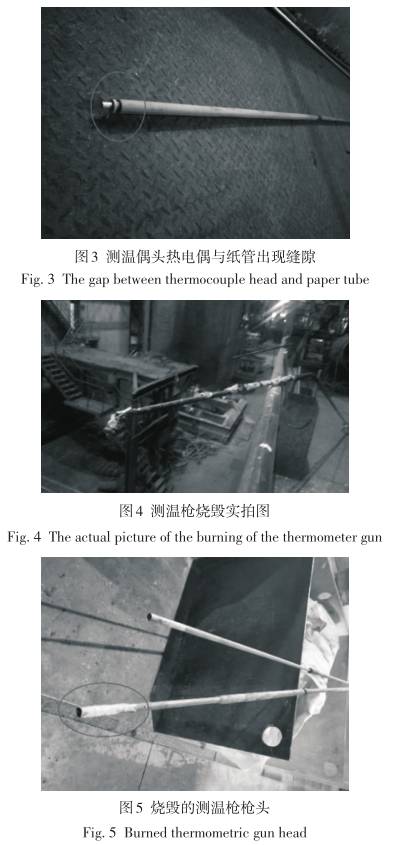

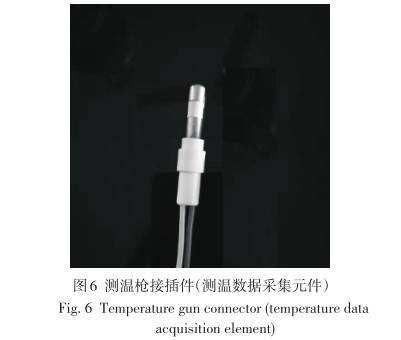

测温枪烧损数量较多,平均每周烧损22支枪。在这一点上,我们跟踪测温枪使用流程,发现测温枪烧损主要原因有,测温偶头与测温枪插入管部分长度不匹配,测温枪插人管偏长(如图2),导致测温枪在插人偶头后,因热电偶受力容易导致热.电偶与纸管之间出现缝隙(如图3),在测温过程中,钢水沿着缝隙进入纸管内,烧毁测温枪;偶头纸管耐钢水烧蚀性不稳定,在正常测温过程中,偶头插人钢水后,纸管受到钢水高温的烧蚀,若个别纸管质量不达标,在测温过程中,钢水烧毁纸管直接进人纸管内烧毁测温枪枪头(测温元件一接插人件),如图4、图5。

(2)测温枪在使用过程中测量数据偏差大。

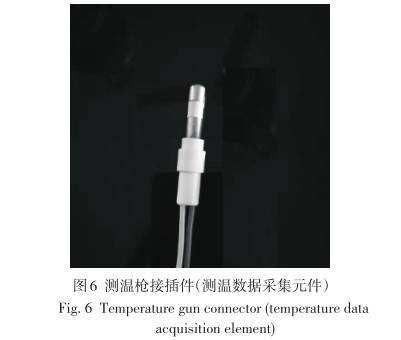

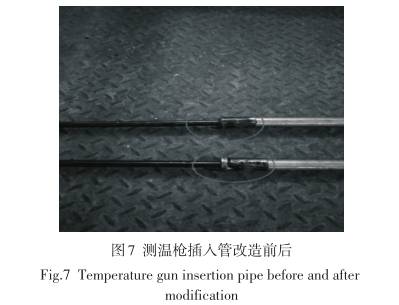

快速热偶测温枪依靠人工插人的方式操作,对测温区域的--致性把握有一定难度",而安钢二炼轧厂快速热电偶测温系统本身存在着偏差,即测温枪在使用过程中不稳定,测量值出现跳跃性波动,因此种原因每周更换测温枪约11支(如表1)。我们从测温枪本体结构出发,对测温枪本体进行解剖分析,发现影响测温数据波动的根源在于测温枪枪头的核心部件,测温数据的采集元件接插件(如图6)的稳定性,其质量的稳定性直接影响测量结果,特别是环境因素变化时(如高温),接插件的稳定性更为重要。

1.3快速热电偶测温系统化攻关方法

校枪仪校核同一支枪数值偏差大,针对这一点,我们对校枪仪结构及使用说明进行剖析,发现校枪仪在使用过程中,数据传输线、电池电压对校枪的结果影响较大,因此采取的主要措施有,更换校枪仪校验数据传输线,减少因接触不良产生的模糊偏差;及时更换校枪仪供电电池,保证校枪仪供电电压的稳定。

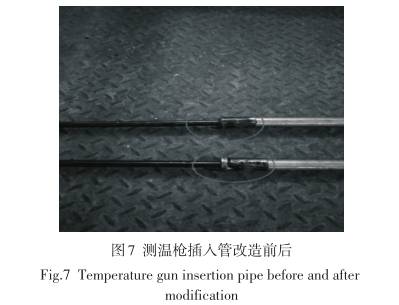

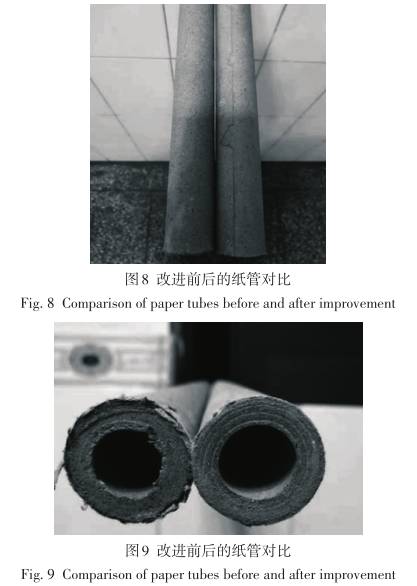

测温偶头与测温枪插入管部分长度不匹配,根据原因分析,测温枪插入纸管内的插入管偏长,我们采取了在测温枪插入管尾部添加垫片,保证测温偶头与测温枪接触的同时,尾部产生的较小缝隙或没有缝隙,避免测温偶头受力过大热电偶与纸管间产生缝隙(如图7)。

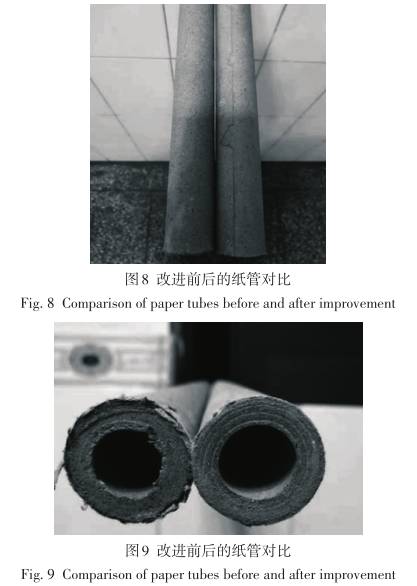

偶头纸管耐钢水烧蚀性不稳定,采用高密度纸管,保证在正常的测温时间内,纸管不会被钢水烧毁,改进前后的纸管对比如图8、图9所示。

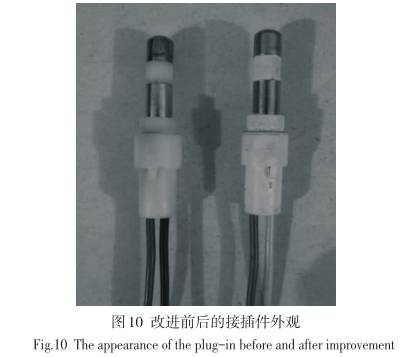

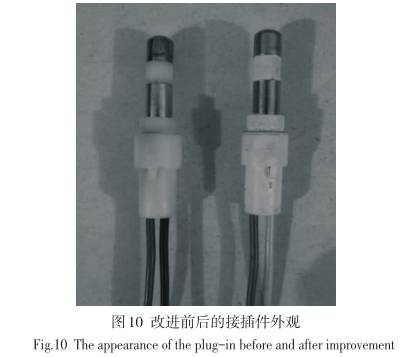

测温枪在使用过程中测量数据偏差大,主要是由于快速热电偶测温枪数据采集元件(接插件)在其本体温度波动后引起的检测值不稳定造成的。我们更换检测相对稳定的接插件(如图10),从实物对比上看,改进前的接插件做工相对粗糙,价格低廉,使用稳定性较差。

2项目攻关结果

2.1校枪仪校验结果

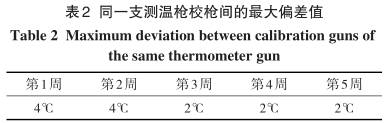

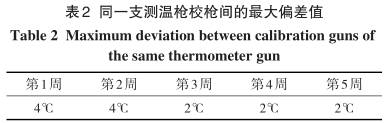

通过更换校枪仪传输数据线、及时更换电池等手段,对同一支枪的校核数据效果趋于稳定,如表2所示。

从表2中可以看出,第3周、第4周、第5周校枪仪之间的偏差明显减少,达到可控范围,并且趋于稳定状态,最大偏差值为2℃,缩减了测量温度与真实值间的偏差,攻关效果明显。

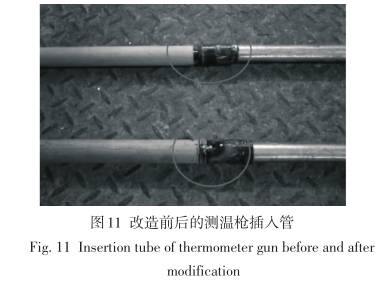

2.2测温偶头与测温枪匹配情况

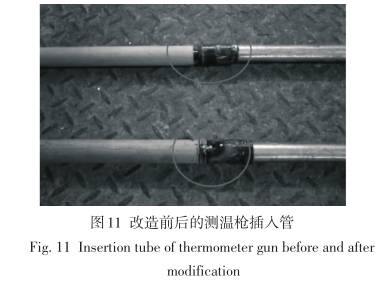

攻关后,测温枪与测温偶头之间结合的精度提高(如图11),减小了测温偶头与测温枪插入管之间的缝隙,避免了操作过程中热电偶与纸管间易产生缝隙,减少烧枪的可能性。

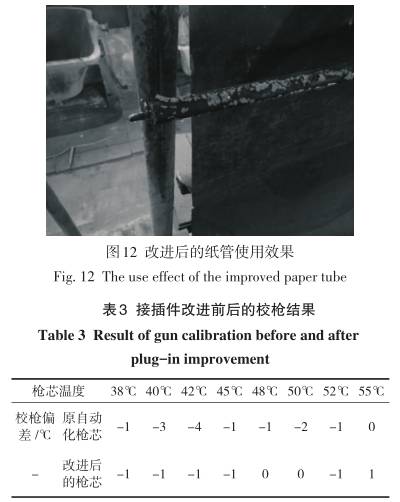

2.3热电偶纸管改进效果

由于纸管密度提高,耐钢水烧蚀性提高,在正常测温过程中,纸管烧毁的机率大大减少,图12为改进后的纸管使用效果,从图中可以看出,在测温使用,纸管经高温钢水烧蚀后,仍然保持着完整的外貌,稳定性较好。

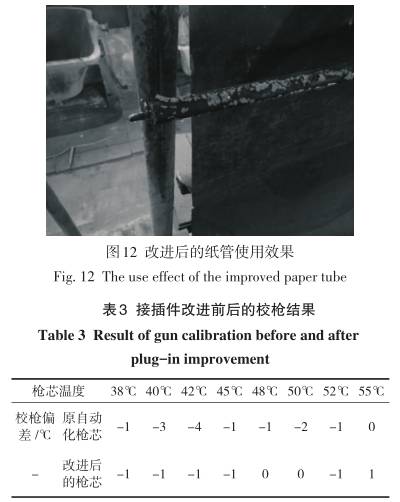

2.4接插件改进效果

测温枪核心数据采集元件——接插件,改进后,我们采用低温红外测温枪测量接插件温度,在接插件本体温度变化时,采用同一台校枪仪进行校验,校验的数据偏差值形成表3。

从表3中我们可以看出,在接插件温度变化过程中,改进前的测温枪接插件稳定性不高,校核偏差温度波动较大,且不稳定,最大偏差值为4℃;改进接插件后的测温枪使用相对稳定,多次校验,波动最大值为1℃,使用效果较好。

2.5测温枪更换情况

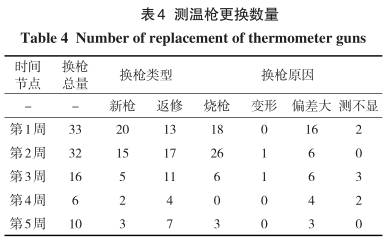

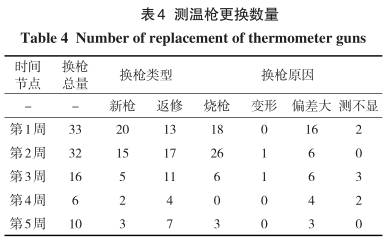

从项目开始后5周时间,快速热电偶测温枪更换信息形成表4。

从表4中可以看出,此项目在攻关以来,效果显著,从第3周开始更换测温枪的数量明显减少,第4周、第5周每周只更换了8根枪,烧枪数量为也大幅度减少,为炼钢工艺提供了较好的温度支撑。

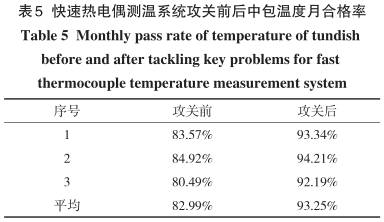

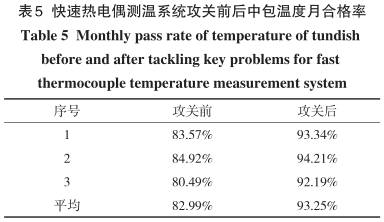

2.6中包温度合格率

经过项目攻关,测温系统化提升,中包温度控制能力提高,中包温度合格率明显提升。以安钢二炼轧厂1#连铸机为例,快速热电偶测温系统攻关前三个月与攻关后三个月,中包温度合格率对比如表5所示。

从表5可以看出,快速热电偶测温系统攻关后,从中包温度合格率上看,上升了10.26%,攻关效果明显。

综上,安钢二炼轧厂通过对快速热电偶测温系统攻关后,稳定了冶炼过程温度,提高了连铸中包温度合格率,进而达到稳定产品质量的目的,此项目的推进对炼钢工艺过程的控制上有着深远的意义。

3结束语

安钢二炼轧厂通过对快速热电偶测温系统进行攻关,发现引起炼钢厂快速热电偶测温系统测量值波动的因素主要有,测温枪接插件(测温元件)随温度变化的稳定性;测温枪插入管与测温偶头纸管长度的间容性;测温偶头纸管的耐烧蚀性及校枪仪电压的稳定性等;