绝压变送器的零点调整与分析

发布时间:2020-06-03

浏览次数:

摘要:首先分析了

绝压变送器的结构原理、使用环境、人为调试等方面影响产生零位漂移的现象;然后研究了不同量程的绝压变送器在进行零点调整时产生的线性误差;最后,针对小量程绝压变送器校准过程中由于设备真空度不足造成的线性差问题,提出了采用“分子泵-机械泵”双级泵真空系统来进行零点调整的方法。

0引言

压力变送器是一.种将压力转换成气动信号或电动信号进行控制和远传的设备。它能感受压力并将压力信号转变为可传送的标准输出信号,如4~20mA电流信号或1~5V电压信号。压力变送器因其具有工作可靠、精度等级高、性能稳定、抗干扰能力强和测量信号传输距离远等优点,在工业现场得到了广泛的使用。压力变送器根据压力类型可以分为表压变送器、

差压变送器和绝压变送器。

表压力是指高于大气压的绝对压力与大气压之差,或者相对将大气压作为零压力就称为表压力。.

一般压力表,若无特殊装置,其零点压力实际就是当时的大气压,表压力常用pe表示。

差压是指两个压力之间的差值,或者是以大气压力以外的任意压力作为零点所表示的压力,用Pg表示。

差压是指两个压力之间的差值,或者是以大气压力以外的任意压力作为零点所表示的压力,用P。表示。

绝对压力(简称绝压)是相对于绝对真空所测得的压力,即从完全的零压力开始所测得的压力。.它是液体、气体或蒸汽所处空间的全部压力,也叫不带条件起算的全压力。-.般用p。或者abs表示绝对压力。.

从结构上来说,表压和差压变送器的低压室膜片直接与大气接触,处于大气压环境时即为其压力零点。输出信号为4~20mA的表压或压变送器在大气压环境中的理论输出电流值(简称理论输出值)为4mA。该类变送器在校准过程中若出现零点漂移现象,可利用调整工具在大气压环境下直接对其进行零点调整。对于输出信号为4~20mA的绝压变送器,其在真空状态下的理论输出值才为4mA,而现实条件下完全真空是不可能实现的。因此,在实际校准过程中对绝压变送器进行零点调整时,应该考虑系统真空度对其零点产生的影响。

1绝压变送器的零位漂移

在分析历年来客户送检变送器的校准数据时发现,相对于表压与差压变送器,绝压变送器更容易.产生零点漂移,有的甚至在周期检定时输出值已严重超差。例如,分析某核电公司每年周期送检的大量ROSEMOUNT的3051系列变送器数据时发现,对于该系列的表压和差压变送器,其周期稳定性较好,零位漂移较小,测量误差与回程误差均在允许范围.内;而反观该系列的绝压变送器,往往零位漂移严重,偏差较大。分析其原因,主要有以下几点:.

1)测量原理与结构方面,

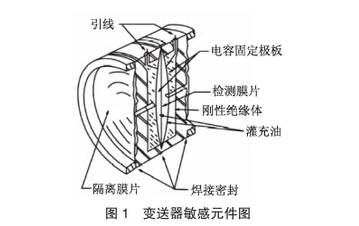

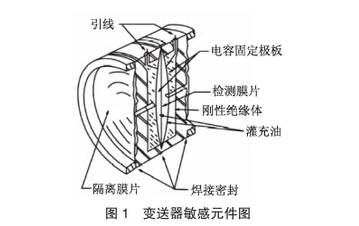

3051系列的压力变送器工作时,介质压力通过变送器高、低侧的隔离膜片和灌充油传递到δ室中心的测量膜片,该测量膜片是一张紧的弹性元件,用于检测作用在测量膜片.上的差压。测量膜片的位移与差压成正比。测量膜片的位置由它两侧的电容固定极板通过直接数字电容电路检测出来,如图1所示。

对于表压和差压变送器,大气压如同时施压在传感膜片的低压侧,在高压侧无压力作用下,膜片两端为对称结构,容易实现压力平衡。但是,对于绝压变送器,其低压侧始终保持一个参考压力(即高真空基准室),这样传感器膜片两端为非对称结构,也就是无论参考腔体漏气还是材料变形等因素均会导致零位变动,即发生零位票移

2)使用现场环境影响

绝压变送器的稳定性受温度影响较大。例如,核工厂内的冷却水管道上使用的变送器,往往接触介质的温度可达100℃。当这些绝压变送器在高温、真空状态下工作时,腔体内的隔离膜片因真空而外鼓,于是密封系统内的压力降低,填充液黏度随着下降,从而导致硅油的挥发性增强,沸点降低,热膨胀性增强,出现硅油部分气化、体积膨胀,使隔离膜片变形,进而产生零位漂移。而当这些仪表送进计量实验室进行周期检定时,应在JJC882--2004《压力变送器》检定规程中规定的环境条件进行计量检定,并应按照检定规程的要求对变送器的零点进行调整。

3)使用人员的错误调整

分析原因发现,10MPa量程的绝压变送器在大气压环境下(标准大气压为101.321kPa)的理论输出值为4.162mA,接近于4mA,这时,很多检修人员会误把这批变送器当作表压变送器处理,在大气压环境下直接对其进:行清零操作而导致这些变送器在“真空状态”的实际输出值会低于理论输出值。相对“零点”调整的误操作,有些企业常常会对绝压变送器的满量程进行错误调整。例如,量程为0~100kPa、4~20mA输出的绝压变送器,其在100kPa绝压下的理论输出值应为20mA,若在当地大气压为102kPa时,其理论输出电流应为20.32mA。当检修人员发现这些变送器的输出电流高于20mA时,会误在大气压状态下对该表进行满量程电流调整,致使该变送器量程扩大,也对其零位电流产生了影响。

2绝压变送器校准过程中的零点调整

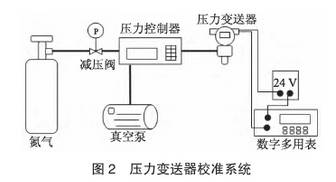

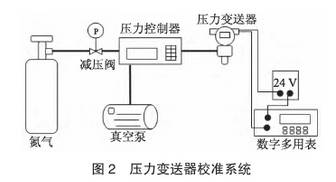

目前,对绝压变送器采用压力控制器配合机械泵的方法进行检定与校准,见图2所示。

采用FLUKEPPC4压力控制器作为压力标准器,其量程为0~110kPa,最大允许误差为土0.01%。机械泵采用EDWARDS的RV5系列,极限压力为3Pa。在使用该套设备对绝压变送器进行检定和校准时发现,由于各连接管路线路较长且无法实现线路的完全密封,实际使用过程中系统极限压力仅能稳定在绝压50Pa左右。

在对压力变送器进行测量误差项目的校准时,.依据JJG882--2004中6.2.3.3条的规定进行操作:检定前,用改变输入压力的办法对输出下限值和上限值进行调整,使其与理论的下限值和上限值--致。一般可以通过调整“零点”和“满量程”来完成。由于设备的局限性,日常检定校准工作中,只能以50kPa真空度作为绝压零位对绝压变送器进行零点调整。在对一系列不同量程的绝压变送器调整过程中发现:按照同样方法调校大量程绝压变送器(一般指绝压变送器量程大于大气压)最终测量误差满足精度要求,线性合乎标准。但是对于小量程绝压变送器(一般指绝压变送器量程小于大气压),其.线性与精度往往不符合要求。

分析原因可以发现,对于大量程绝压变送器,如对精度等级0.1级、测量范围0~100kPa的绝压变送器进行校准时,当系统抽到真空50Pa时,此时该绝压变送器理论输出电流为4.008mA,如以此为绝压零位,将绝压变送器输出值调整为4mA,再加压至绝压100kPa,将输出值调整为20mA。调校成功后依据检定规程对其输出值进行校准,发现测量误差和线性均符合要求。分析可知,对于0.1级,测量范围为0~100kPa、输出值为4~20mA的绝压变送器,其输出的最大允许误差为0.016mA。在使用真空系统对其进行零点调整时,舍去的0.008mA.在其误差允许范围内,因此,以绝压50Pa为绝压.零位调零,不会对其线性产生影响。但是,对于小量程绝压变送器,如对精度等级0.1级、测量范围为0~40kPaabs的绝压变送器进行检定时,当压力稳定在绝压50Pa时,绝压变送器理论输出值为4.020mA,该电流值大于绝压变送器的最大允许误差值0.016mA。因此,调零舍去的电流值会对其测量误差造成影响,导致绝压变送器测量误差超差。

另外,JJG882--2004中6.2.3.3条规定,绝压变送器的零点绝对压力应尽可能小,由此引起的误差应不超过允许误差的1/20~1/10。对于4~20mA输出的0.1级绝压变送器,其允许误差为±0.016mA,按照该条规定,零点绝对压力引起的误差应不超过士(0.0008~0.0016)mA,而对于目前实验室使用的校准系统,其50Pa的极限真空度所引起的误差已经远远超过了规程规定的绝压变送器的零点绝对压力误差要求。因此,想要使用该系统对绝压变送器零点调整,必须进行改进。

3解决办法

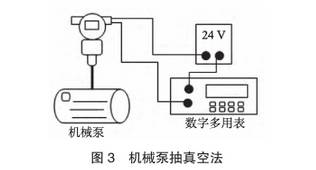

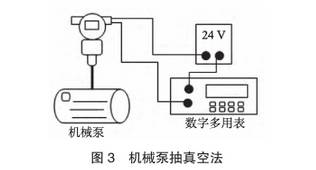

为保证绝压变送器的零点绝对压力尽可能小,一种方法是使用真空泵对变送器进行直接抽压,如图3所示。

该方法可以避免气路过长和控制器等产生的泄露对机械泵真空度的影响,使用机械泵对绝压变送器直接抽压。输出电流恒定不变时,可认为此时压力稳定在了真空泵的极限压力处,可以进行零点调.整。该方法避免了系统不必要的泄漏对真空度的影响,但由于系统连接管路细且短,其真空难以稳定,且无法显示系统实时真空值,因此,实际校准过程中无法使用该方法。

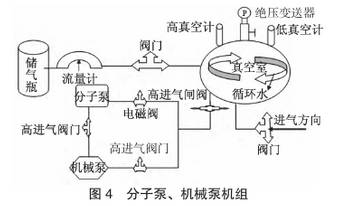

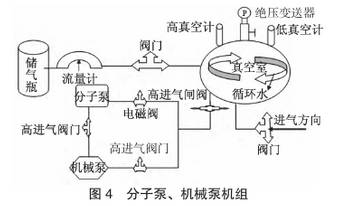

为了保证系统可以稳定在较小的真空度并可以实时显示,在结合真空校准的基础上,提出使用“分子泵-机械泵”双级泵真空系统来实验绝压变送器的零点调整与低值读取。具体设计原理如图4所示

被检绝压变送器安装完毕后,进行抽真空操作,开启机械泵及相应阀门,低真空计显示20Pa以下后,打开电磁阀,启动分子泵;低真空计显示0.1Pa以下时开启高真空计查看真空度;该设备结合真空计量的方法,可以实现机械泵与分子泵的转换,并实时显示系统真空度,采用薄膜真空计作为标准器,可以通过校准溯源至真空标准,进而完成低真空度下绝压变送器的零点调整。

4结语

绝压变送器在实际使用过程中,由于环境因素、人为因素等影响,往往会产生零点漂移。因此,当绝压变送器送至实验室进行校准时,常常需要零点调整。本文在目前使用的压力变送器校准装置基础上,分析了不同量程下绝压变送器因零点调整产生的线性误差影响。最后针对小量程绝压变送器,提出了一种使用“分子泵-机械泵”双级泵真空系统来进行零点调整的方法,取得了较好的实验效果。