基于K型热电偶的电阻炉温控系统设计

发布时间:2021-06-02

浏览次数:

0引言

在化工、电力、冶金等工业中,电阻炉应用极为广泛,电阻炉温控系统是其核心"。电阻炉温度控制系统是一种典型的一阶环节,具有纯滞后、大惯性、非线性等特点。对于电阻炉,如采用传统的温度调节方式控制温度,则调节时间长、超调大、精度低2]。单片机以其灵活性强、可靠性高、控制简单等一系列优点,已在工业自动化系统、智能化检测及仪器仪表等诸多领域得到广泛应用。采用单片机进行炉温控制,可以提高控制质量和自动化程度,同时具有精度高、易控制调节、电路简单等优点中。本文采用

K型热电偶作为温度采集模块,以单片机STC89C52作为控制核心,设计了一种温度控制系统,其温控范围为300℃~1300℃;控制精度可达±0.5C,超调量<1%;恒温时间24小时。

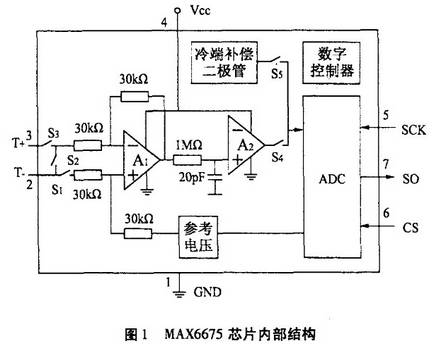

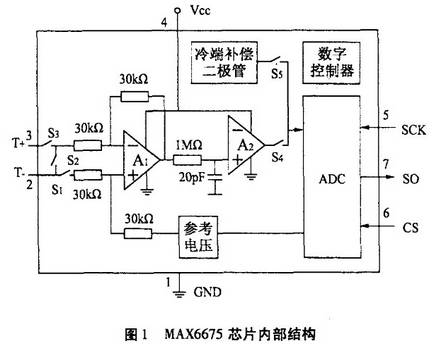

1MAX6675芯片

热电偶是一种典型的自发电型传感器,工作时不需要外加电源、使用方便、结构简单4。本系统采用的

K型(镍铬-镍硅)热电偶,其线性度好、测温范围宽且价格低廉。K型热电偶输出一般非常微弱,一-般只有毫伏级,需放大处理后,再经A/D转换成数字信号单片机系统才能识别。MAX6675是一种内部带有断线检测、线性校正、冷端补偿的串行K型热电偶A/D转换芯片。MAX6675的特点:(1)冷端补偿电路的范围是-20℃~80℃;(2)带有3位串行接口;(3)温度分辨率达0.25℃;(4)内置热电偶断线检测电路5。其内部结构如图1所示。

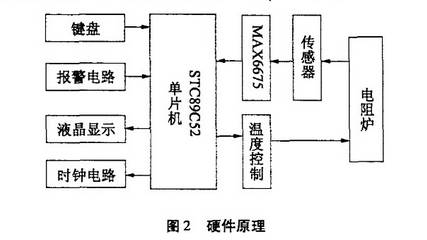

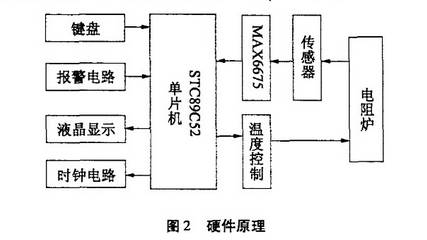

2系统及硬件电路设计

系统硬件原理如图2所示,其由单片机STC89C52模块、温度采集模块路、按键、报警和显示模块、时钟模块、温控模块等部分组成。在系统中,热电偶将电阻炉实际温度转换成微弱的电信号,该电信号放大后经MAX6675芯片换成与炉温相对应的数字信号送人单片机STC89C52,单片机进行数据处理后,最终送液晶显示温度值并判断是否报警,同时将该温度值与设定温度比较,根据软件设定的PID算法计算出控制量,再由控制固态继电器的导通和关闭从而控制电阻丝的导通时间,以实现对炉温的控制。系统中的时钟电路可准确计时,同时可根据系统要求进行自由设置电阻炉温度值。

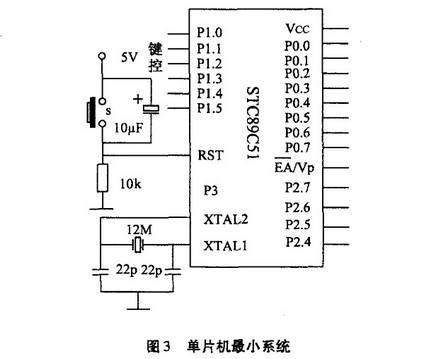

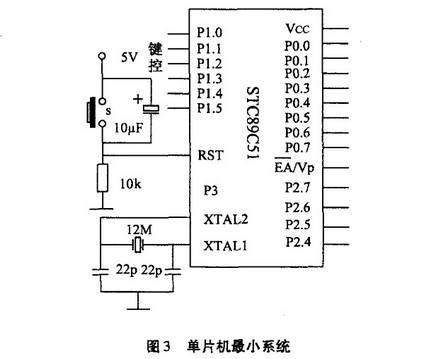

2.1单片机控制模块

系统控制核心采用单片机STC89C52,电路如图3所示,其由STC89C52芯片、复位电路和晶振电路组成。系统时钟采用了内部时钟方式,在单片机的XTAL1和XTAL2口外接12MHz石英晶振,在单片机内部产生12MHz时钟脉冲信号,图中电容器C1和C2起稳定频率和快速起振作用,典型值是[6]22pF。复位电路采用按键复位,由10k电阻按、10μF电容和开关S构成,按下按键S,系统自动复位。

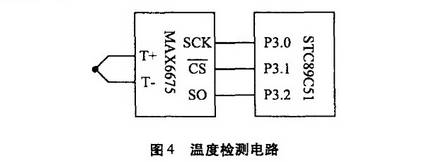

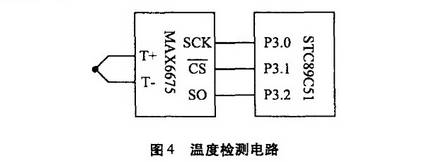

2.2温度检测模块

图4为温度采集电路,其主要由K型热电偶和芯片MAX6675构成。MAX6675芯片的SCK端接单片机STC89C52的P3.0口、CS端接P3.1口、SO端接P3.2口。工作原理:当单片机STC89C52的P3.0口产生脉冲且P3.1=0时,MAX6675的so端输出转换数据到单片机STC89C52,在P3.0口连续16个脉冲,可完成一个数据输出,温度数据由高位D15到低位DO串行依次输出,当P3.1=1时,MAX6675停止转换。在使用MAX6675时,MAX6675的T-端需接模拟地,另外注意将其放置在远离电源的地方,以降低电源噪声对其的影响[7]

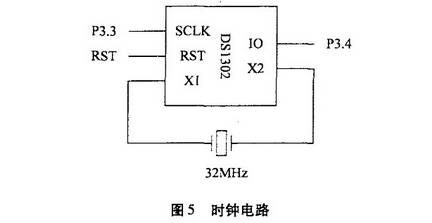

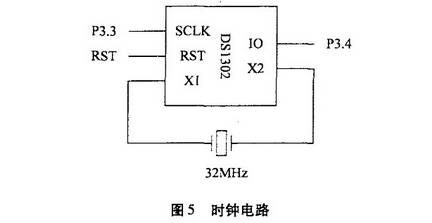

2.3时钟模块

因为电阻炉随时间变化,炉温随着变化,系统需钟芯片来记录在不同温度值对应的时间。这里对时钟芯片的要求:功耗低、使用简单。系统采用了DS1302时钟芯片,其广泛应用于便携式仪器仪表、传真、电话器等领域7]。由DS1302芯片时钟电路如图5所示。其外接32MHz晶振,通信时仅需要3个端口:SCLK(串行时钟),I/0数据线和RES(复位)。通过定时器中断,STC89C52每隔0.4秒读--次DS1302的内部时标寄存器,得到实时时间,并送到液晶显示。当电阻炉从一个状态转入另一个状态,STC89C52通过DS1302把时间清零,重新开始计时。另外通过DS1302,可自由设定电阻炉的恒温时间和加热时间。

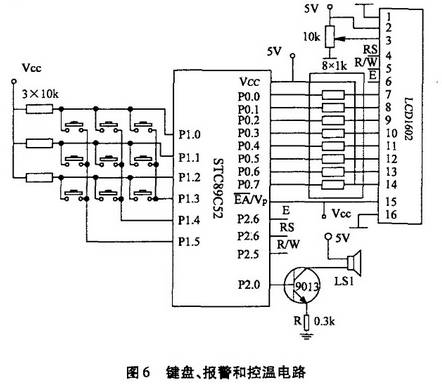

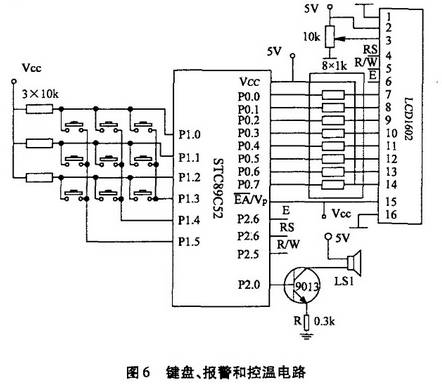

2.4键盘、显示和报警模块

系统键盘、报警和显示模块如图6所示,键盘其采用3×3键盘,由单片机STC89C52的P1口控制,行线对应的接口为单片机的P1.0-P1.2,列线对应的接口为P1.3-P1.5。系统通过按键设定时间和温度值。显示器采用点阵字符型液晶显示器LCD1602,单片机STC89C52的PO口接其数据端口,P2.5、P2.5、P2.5口接液晶控制端口,用于实现LCD1602片选、复位、读写等功能,LCD1602的显示形式是16x2行,可设定时间、显示时间及炉温等。报警电路是将单片机STC89C52的P2.0口与驱动,当单片机P2.0输出高电平时,三极管导通,蜂鸣器工作发出报警声,P2.0为低电平时三极管关断,蜂鸣器不工作。

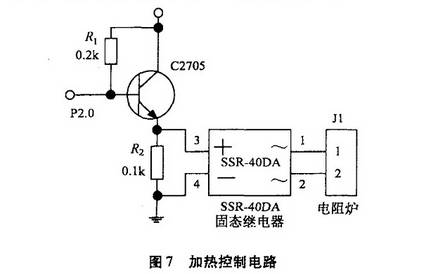

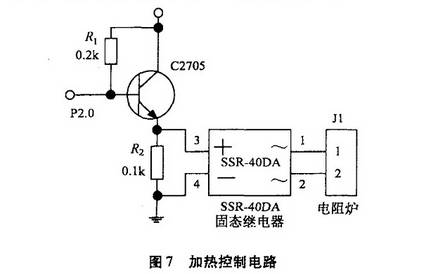

2.5加热控制电路的设计

系统加热控制电路采用Z型SSR固态继电器,电炉丝的通断通过SSR-40DA固态继电器控制。SSR一40DA的使用非常简单,通过单片机STC89C52的P2.0口在SSR-40DA控制端加电平信号,即可实现对继电器的开关控制。系统采用电压跟随器来驱动SSR-40DA固态继电器”。当STC89C52的P2.0=1时,三极管驱动固态继电器工作接通加热器工作,当P2.1=0时,固态继电器关断,加热器不工作。控制电路如图7所示。在系统中,采用了PID控制算法,用在闭环控制系统中对被控对象实施控制,被控对象为电阻炉,通过改变Z型固态继电器SSR的导通和关断时间,来达到改变电阻炉的加热功率、调节炉内温度的目的。

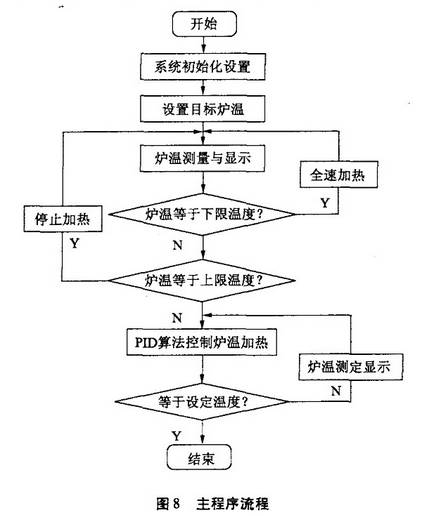

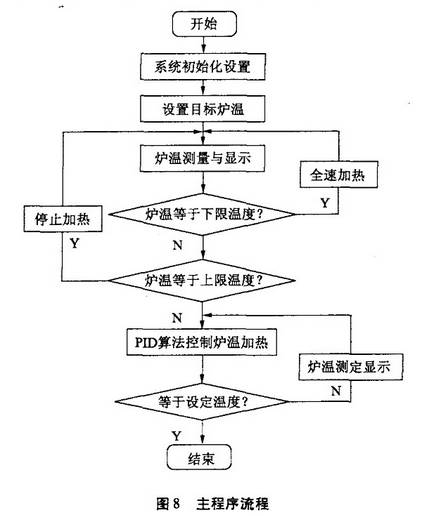

3软件设计

在系统软件设计中,采用C语言、汇编语言相结合混合编程。主程序完成系统初始化和电炉丝的导通和关断,炉温测定、键盘输人、时间确定和显示、控制算法等都由子程序来完成,用中断服务程序实现定时测温和读取时间。主程序流程如图8所示。

4结束语

系统采用了K型热电偶及芯片MAX6675作为温度采集模块,使得测温系统硬件电路大大简化,提高了系统的可靠性和稳定性。采用STC89C52单片机芯片,不仅使得整个系统操作简便、容易控制,而且明显提高的测量和控制精度。经反复实验证明:系统控制精度达到0.5℃,温控范围为300℃~1300℃,超调量<1%,且性能稳定、可靠性高、操作简便。