高温耐磨蚀涂层防护技术在热电偶保护套管上的

发布时间:2021-06-03

浏览次数:

摘要:针对

热电偶保护套管在使用过程中存在的高温腐蚀与磨损现象,介绍了两种新的表面防护涂层。采用电弧喷涂技术制备出CrsC/B-Fe金属/陶瓷涂层,采用热喷涂+高温冶金反应法制备出Fe(Ni)--AI系金属间化合物涂层。采用上述涂层保护的热电偶保护套管,在循环流化床锅炉中应用,使用寿命长达9~12个月,取得.了较好的效果。

1引言

和传统锅炉比,循环流化床锅炉具有燃料适应性广燃烧效率高、高效脱硫、污染物排放低及燃烧强度高等优点,在发电行业获得了广泛的应用。但是,由于循环硫化床锅炉大多燃用劣质煤、矸石矿,含灰量和含硫量高,又是在快速循环流动状态下,由高温高压及受烟气腐蚀和冲蚀而带来的磨损问题非常突出。炉膛内--些不规则管壁(如管壁上的悍缝),以及一-些炉内测温元件特别是热电偶保护套管的磨损与腐蚀问题尤为严重。热电偶保护套管是保证热电偶在高温下正常工作的关键部件,其质量直接影响热电偶的使用寿命,对锅炉的长期安全运行非常重要。本文以此为切入点,重点探讨循环流化床锅炉用热电偶保护套管的磨蚀与表面防护问题。

2磨蚀机理分析

循环流化床锅炉燃烧的煤多为低热值劣质煤(煤矸石、泥煤等)。固体物料(包括燃料、脱硫剂、石灰石、床料等)的平均颗粒度为0~8mm,燃烧室密相区的固体物料浓度高达100~1000kg/m³,稀相区的也为5~50kg/m³,为煤粉锅炉的几十倍到上百倍;物料燃烧形成的高温烟气中含有10%~20%的飞灰,飞灰中含有高熔点的硬质颗粒(主要为SiO2),其运行风速平均高达4~10m/s;此外,烟气中还有CO、H2S、SO2、HCI等腐蚀性气体。热电偶保护套管在锅炉内应用,既要承受燃料颗粒的冲刷作用,造成冲蚀磨损,又要承受高温燃气的腐蚀作用,在两者的综合作用下,使用寿命大大缩短,以0Cr25Ni20不锈钢为例,在锅炉内应用,平均使用寿命仅仅只有10~15天。.

热电偶保护套管在锅炉内应用,端部凸出锅炉内壁约50~300mm,改变了锅炉内循环炉料的涡流特征,烟气遇到凸起部位突然改变流动方向,烟气中颗粒对保护管产生了强烈的磨损和冲刷作用,造成热电偶端部成为磨损最为严重的部位。

锅炉的高温腐蚀主要有高温氧化、硫化、氯化和硫酸盐热腐蚀等4种类型。其中,高温氧化和硫酸盐热腐蚀是导致循环流化床锅炉热电偶保护套管腐蚀的重要原因。

(1)氧化腐蚀:高温氧化过程的持续进行取决于两个步骤,一是界面反应,包括金属/氧化物界面和氧化物/氧界面;二是传质过程,包括金属基体内元素的扩散,反应物质通过氧化膜和气相物质的扩散。

(2)硫化腐蚀:煤中的硫燃烧形成的SO2、SO3和H2S对管壁产生的强烈腐蚀。当壁温低于300℃时,腐蚀速度很慢或不腐蚀,而壁温在400~500℃的范围内,壁温提高50℃,腐蚀速度要提高一倍。

循环流化床锅炉用热电偶保护套管国内一-般采用Cr18Ni9Ti、0Cr25Ni20或1Cr25Ti等材质制造,这类材料由于含有Cr、Ni等合金元素,在中低温下具有一定的抗腐蚀性能,分析其失效机理,以磨损为主,腐蚀为辅。作为测温元件,热电偶应具有良好的热灵敏性,热响应时间越短越好,因此,热电偶保护管在选材上应考虑上述综合因素的影响,主要性能要求如下:

(1)良好的导热性能,提高测温的正确性;

(2)耐高温磨损,即材料在高温环境下应用仍要保持高的耐磨性能;

(3)耐高温腐蚀,即对高温氧化、硫化、氯化和碱金属盐类的热腐蚀具有较高的腐蚀抗力;

(4)材料的气密性好(即气孔率小)。

针对上述问题,本课题组提出以表面涂层的方法提高热电偶保护套管的耐磨蚀性能,并设计出多种循环流化床锅炉专用高温耐磨耐蚀涂层。

3表面涂层技术在热电偶保护套管上的应用

3.1金属/陶瓷复合材料涂层技术

根据循环流化床锅炉特殊的工况条件,本课题组设计出系列金属/陶瓷粉芯线材,采用电弧喷涂的技术在水冷壁.上应用,获得了较好的效果,使用寿命在12个月以上。热电偶保护套管和水冷壁受热面管在炉内工作氛围基本相近,因此课题组直接将该技术应用到了热电偶保护套管上,具体方法如下:

选用Cr,C2/B-Fe型粉芯线材,采用电弧喷涂技术在0Cr25Ni20不锈钢热电偶保护套管上制备涂层,厚度为1mm。在喷涂工艺正常的条件下,涂层/基体结合强度在20MPa以.上,完全满足热电偶保护套管的工作要求。

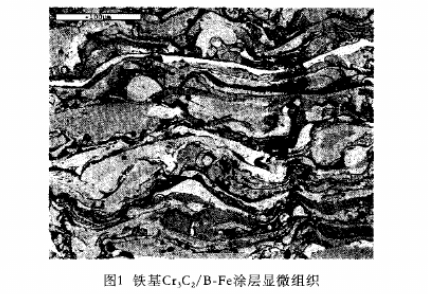

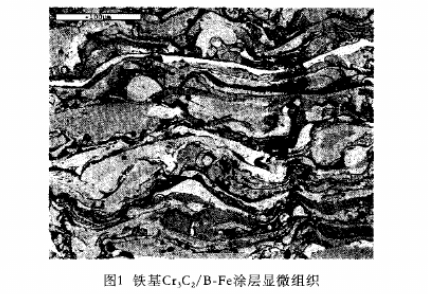

图1所示为涂层组织的二次电子像,由层状浅色相和深色条纹相构成。数量较多的浅色相为铁基合金相,数量相对较少的深色条纹相为陶瓷、碳化物等硬质相,在涂层中弥散分布,增强了涂层的硬度和耐磨性。总体上说,涂层组织致密,粉粒变形充分,氧化物夹杂含量少,反映了该类涂层良好的喷涂工艺性。

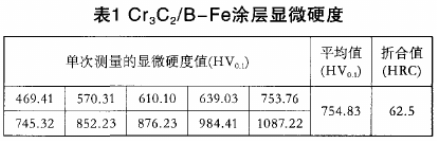

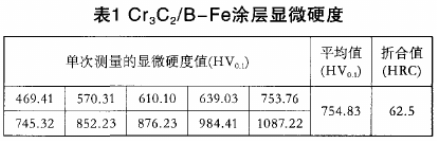

采用HVs-1000型显微硬度计测涂层的显微硬度(结果见表1)。涂层硬度较高,根据硬度换算表折合成洛氏硬度后均大于60HRC。硬度高,耐磨性必然好,这也是该涂层在锅炉水冷壁上获得成功应用的-一个重要原因。

在涂层的不同部位,硬度变化较大,这反应了涂层组织的特点,涂层中的铁基合金相的硬度较低,陶瓷、碳化物相存在的区域硬度明显较高。

采用上述工艺处理后的热电偶保护套管在循环流化床锅炉出口部位和省煤器前及省煤器后部位测温应用,使用寿命由原来的3~4个月延长到9个月以上。炉膛中部和出口部位测温,使用寿命仅仅为2~3个月,较喷涂前无明显变化。

3.2金属间化合物涂层技术

涂层制备工艺如下,采用高速电弧喷涂技术,将纯铝喷涂到0Cr25Ni20基体上,铝涂层厚度控制在2~2.5mm,喷涂后表面封孔处理,然后放入高温电炉中在950℃下进行长达3.5h的高温冶金扩散处理。利用.高温下A1元素和基体合金元素的相互扩散,产生冶金反应,形成M-AI系金属间化合物涂层。

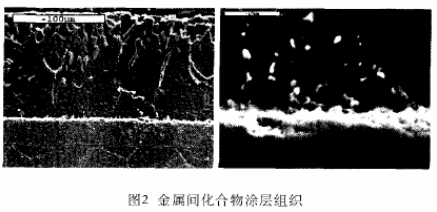

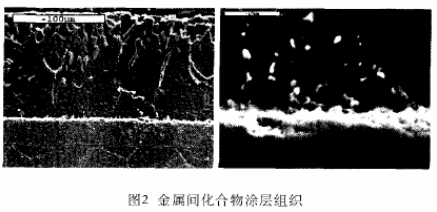

涂层组织在形态上大致分为两层(见图2)。外层中有柱状晶析出,外层和内层之间有明显的分界线,表明两者的相结构是不同的。结合成分分析和X射线衍射分析知,涂层的外层为Al2Cr、Fe2A1,、FeA1和NiAI等富铝金属间化合物,内层为FezAl和固溶体区。涂层相的这种层状分布对提高其耐腐蚀性是有利的,特别是内侧FezAI单相层的出现,即保证了组织的致密性,也避免了腐蚀中的原电池反应,有效地提高了涂层的耐腐蚀性能。由于涂层是在高温下经过扩散和冶金反应形成,和基体形成了良好的冶金结合。

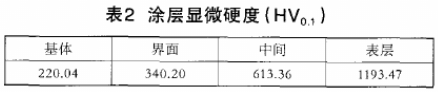

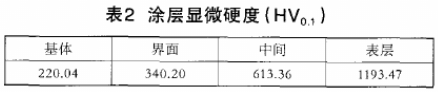

采用HVs-1000显微硬度计测涂层显微硬度,试样每-部位测5点硬度,取平均,结果如表2所示。

从表2中可以看出,涂层表层硬度较高,平均在HV

0.1100以上,结合相分析知,涂层表层主要为Fe2Als、FeAI等富铝相,在高温下性能稳定,具有良好的红硬性。该类涂层必然具有良好的耐磨蚀性能。

将经过上述工艺处理的热电偶保护套管在循环流化床锅炉上应用,无论是在锅炉出口部位、省煤器前和省煤器后部位,还是炉膛中部和出口部位测温,均获得了良好使用效果。平均使用寿命为10~12个月。

4讨论

采用电弧喷涂工艺制备的金属/陶瓷复合材料涂层,铁基合金相含量较多,成为涂层中的基本相,少量的碳化物和硼化物陶瓷相弥散分布在铁基合金相中,起到增强耐磨性的作用。该类涂层在650~700℃以下使用,具有良好的耐磨蚀性。但随着温度的升高,铁基合金相的强度明显降低,对陶瓷相支撑作用减弱,涂层的耐磨性相应降低。这在实际应用中也得到了证明。循环流化床锅炉出口温度约150~180℃,省煤器前和省煤器后的实际温度约540~600℃,金属/陶瓷复合材料涂层在这一温度区间应用效果显著,热电偶保护套管的使用寿命延长了2~3倍。炉膛中部温度在940~1030℃之间,炉膛出口部位温度在930~1080℃之间,在这样高的温度下铁基耐磨合金涂层强度及耐磨性迅速降低,涂层在较短的时间内被炉料冲蚀破坏,对基体起不到有效的保护作用。由于该材料的喷涂工艺性好,涂层制备成本低,喷涂效率高,在锅炉水冷壁、出口及省煤器等部位应用还是非常适合的。

Fe(Ni)-AI系金属间化合物本身就是良好高温结构材料,在高温下仍然能够保持较高的强度和硬度。具有该防护涂层的热电偶保护套管无论是在锅炉低温部位还是在高温部位应用,均获得了较为理想的效果,特别是在锅炉的高温部位应用,优势尤为明显。但和电弧喷涂制备金属/陶瓷复合材料涂层相比,工艺相对复杂,生产效率相对较低,该涂层可应用在对材料性能要求较高的场合。

5结论

通过以上分析,可得出如下结论:

(1)热电偶保护套管在循环流化床锅炉中应用,高温下的冲蚀磨损是造成其失效的主要因素,采用表面涂层技术提高耐磨耐蚀性能是延长其使用寿命的有效方法。

(2)锅炉低温部位测温用热电偶保护套管采用铁基Cr3C2/B-Fe型金属/陶瓷复合材料表面涂层尤为适合,涂层制备成本低,性价比高。

(3)采用热喷涂+高温冶金扩散工艺可在铁基合金热电偶保护套管上制备出Fe(Ni)-AI系金属间化合物涂层,在锅炉的高温和低温部位应用均表现出了优良的耐磨耐蚀性能,尤其适合于在锅炉高温部位应用。