煤化工硫回收焚烧炉热电偶失效分析及延寿改进

发布时间:2021-06-15

浏览次数:

摘要:煤化工生产过程中温度是监测和控制生产装置的重要参数之一,但由于煤化工苛刻的工况对仪表设计和制造提出了新的更高的要求。硫回收焚

烧炉测温热电偶存在寿命短,使用效果欠佳等一系列问题,困扰仪表管理。本文针对此问题进行深入分析并提出改进措施,从而延长硫回收焚烧炉热电偶使用的寿命。

0 引言

近年来随着国家对环境保护要求的提高,促使煤化工行业加快了对废气的有效处理。煤化工行业中的硫回收装置焚烧炉在应对环保废气处理的应用中扮演举足轻重的作用,对于焚烧炉工艺操作而言,控制其炉膛温度对于其最终产品的生产效率和品质是至关重要的。

热电偶因其测温范围较宽、灵敏度高、响应迅速,广泛应用于焚烧炉等高温段介质温度的测量,但焚烧炉内工艺操作介质温度较高(均在 950℃~ 1150℃之间),而且介质是具有较强腐蚀性的二氧化硫(SO2)和硫化氢(H2S)的酸性混合气。加之,焚烧炉内工艺气流流速不被控制,致使焚烧炉热电偶因其保护套管制造品质较差而频繁损坏。本文主要探讨改进热电偶保护套管的技术参数指标和热电偶保护套管的设计布局,从而对热电偶的使用寿命的影响做进一步的分析。

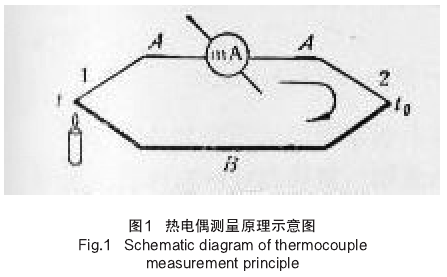

1 热电偶的测温原理、种类及结构

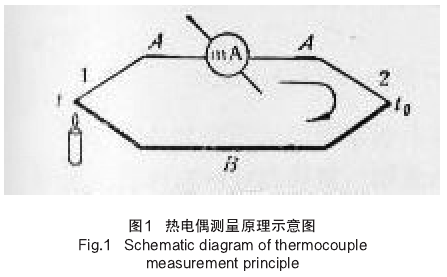

由两种不同的导体 A、B 组成的闭合回路中(见图 1),如果使两个接点 1、2 处于不同的温度,回路中就会产生电动势,这就是著名的“塞贝克温差热电动势”,简称“热电势”,记为 EAB 。导体 A、B 称为热电偶的热电极,如果在接点 2 电流是从导体 A 流向导体 B,则 A 称为正极而 B 称为负极,接点 1 通常是用焊接法连在一起的,使用时被置于测温场所,故称为测量端(或工作端)。接点 2 要求恒定在某一温度下称为参考值(或自由端)。总之,热电偶是一种换能器,它将热能转变成电能,用所产生的电动势来测量温度。该热电势是由温差电势和接触电势所组成。

温差电势(即汤姆逊电势),是在一根导体上因两端温度不同而产生的热电动势。

即热电偶所产生的热电势只与测量端温度 t 有关,一定的热电势对应一定的温度。因此,可用测量热电势的方法达到测量温度的目的,这就是用热电偶测量温度的工作原理。

常用热电偶可分为标准热电偶和非标准热电偶两大类。

标准化热电偶是指国家标准规定了其热电势与温度的关系允许误差,并有统一的标准分度表的热电偶,可分为S、B、E、K、R、J 和 T 7 种类型 ;非标准热电偶在使用范围或数量上均不及标准化热电偶,一般也没有统一的分度表,主要用于某些特殊场合的测量。

普通热电偶的结构一般由电极、保护管、绝缘填充材料、护套管和接线盒等构成。

2 热电偶护套管失效原因分析

煤化工硫回收工段焚烧炉通过燃烧酸性气(主要是 SO2和 H2S 气体)和辅助燃料气(天然气或解析 H2及CO),最终产生 SO3气体,SO3气体经催化冷却后产生工业级硫酸,而酸性气在焚烧炉内燃烧时,炉膛内正常温度在950℃~ 1150℃之间,焚烧炉炉膛内的温度监控通过安装在炉头、炉中、炉中(后)和炉尾 4 个不同部位的热电偶实时检测,而安装这些位置的热电偶寿命普遍较短且更换时存在 H2S 气体泄漏,对维护人员身心健康存在较大的潜在安全风险。

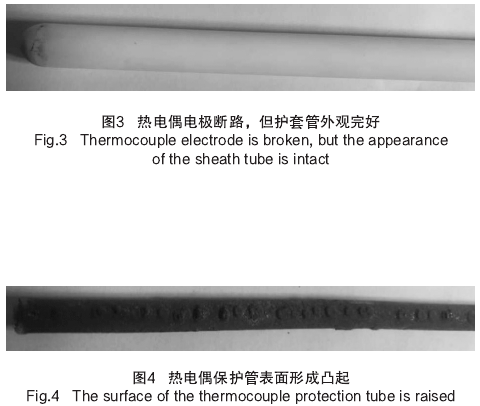

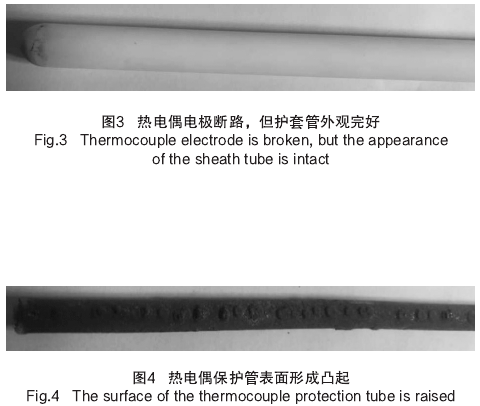

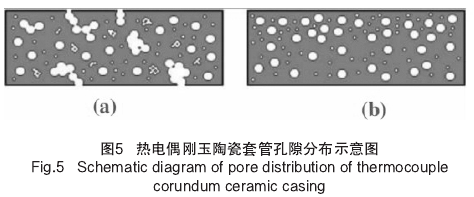

焚烧炉热电偶设计插深为 1150mm,法兰式安装 ;热电偶护套管采用刚玉陶瓷,外径为 Φ16,护套管壁厚为2mm,护套管内的热电偶保护管为固溶强化型高温合金GH3030 材质。自热电偶安装运行 3 ~ 4 个月后,陆续有热电偶故障,近 70% 热电偶护套管前端或中部断裂,断口为折裂形 ;约为 30% 热电偶故障,测量电极电阻无穷大,拆下发现护套管完好,无任何损坏(见图3)。将高温合金保护管从热电偶护套管内取出,检查发现保护管表面形成细小的密密麻麻的凸起,通过观察发现保护管壁有许多麻点状小孔(见图4)。

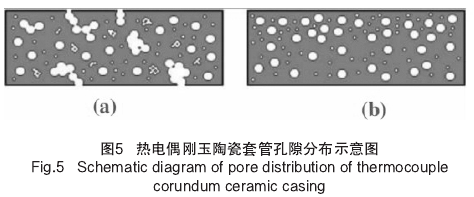

热电偶护套管对于温度仪表制造厂家属于成品外购件,其主要成分为白刚玉、γ- 氧化铝微粉和硅微粉,并与其他化学结合剂采用挤压成型后高温烘烤,制备刚玉陶瓷成型护套管。通常在制作护套管过程中,添加适当的化学添加剂,从而降低护套管成品的密度和重量。

由于化学添加剂分散不匀,易造成造孔剂团聚或分布不均(见图 5(a) 和图 5(b))[3],烧后成品套管中存在大量彼此连通的气孔,在表面附近的气孔更会形成较大的气孔。这些大气孔不仅影响成品套管的热导率和强度,而且还会成为侵蚀介质(SO2、SO3和 H2S 等酸性气体)进入护套管内部的通道,对热电偶保护管形成气流冲击和化学腐蚀,而且进入保护管的酸性气进一步腐蚀热电偶电极,造成热电偶电极焊接段或电极其他局部区域腐蚀而断路。而护套管制造过程中化学添加剂不发生团聚,加之分布不均,护套管有些区域气孔分布较多而有些区域气孔分布较少,影响热量传递不均,从而易发生热震,在工艺操作不当或工况不稳定时,因热电偶护套管局部所受热辐射不均匀,使热电偶护套管容易发生断裂。

从热电偶刚玉陶瓷材质护套管的制作加工工艺和实际使用热电偶的工况环境了解得知,造成焚烧炉热电偶频繁损坏的主要原因是气孔率较高的护套管长期浸没在高温且含硫的氧化性和还原性气氛下,易使酸性气体侵蚀护套管和保护管内的电极。同时,较差抗折性的护套管在高温环境中受到介质气流的持续冲击,易造成热电偶护套管局部折断等。

3 热电偶延长使用寿命的改进措施

根据硫回收焚烧炉热电偶频繁故障后对其进行失效分析的结论,对热电偶护套管从材质选择、护套管制造时烧结温度的控制、套管结构配置和套管尺寸等各个技术参数均作出优化改进和提升。

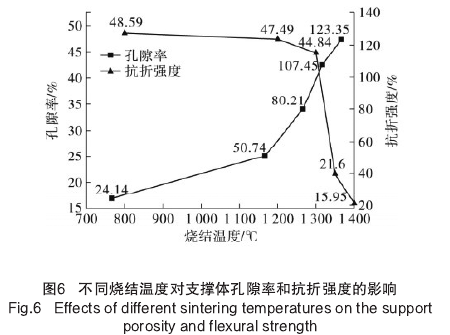

为了降低长期浸没在高温且含硫的氧化性和还原性气氛下护套管的气孔率,避免酸性气体侵蚀护套管和保护管内的电极。首先,通过对成型护套管烧结过程了解和分析,在烧结过程中,随着温度的升高陶瓷支撑体的平均孔径、孔隙率、孔径分布、抗折强度以及微观结构等性能指标发生了很大的改变[2]。

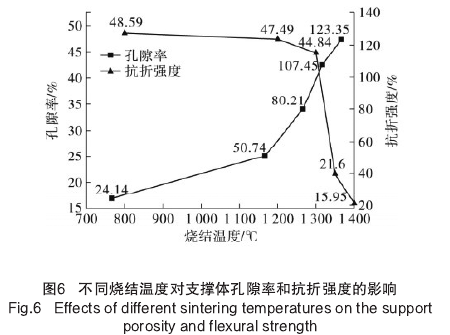

通过图 6 观察发现,随着烧结温度的不断升高,所得样品的孔隙率不断降低,抗折强度持续增大。当最高温度小于 1200℃时,随着烧结温度的不断升高,试样的孔隙率和抗折强度变化幅度较小 ;当烧结温度为 1300℃时,试样的孔隙率和抗折强度分别达到了 44.84% 和 80.21MPa,在满足孔隙率要求的同时,又具备了相当大的抗折强度。因此,在烧制护套管过程中合理地控制烧结温度,会取得较好的抗折性[4]。

其次,要求采用高纯度低气孔率的优质刚玉陶瓷材料做热电偶护套管,并增加陶瓷护套层数,套层与套层之间挤压填充细小陶瓷绝缘粉末,在高温时陶瓷粉末填充刚玉陶瓷护套管管壁的细小气孔中,阻塞酸性气体进一步进入护套管内电极保护管,冲击腐蚀保护管内的电极。

为了有效避免护套管在高温环境中受到持续介质气流的冲击,易造成热电偶护套管局部折断,将焚烧炉热电偶护套管的外径由原先 Φ16mm 调整扩大至 Φ20mm,并将护套管最外壁厚由原先的2mm 增大至6mm。当焚烧炉内燃烧气体和酸性气体充分混合燃烧的气体流速增大或减少时,通过增大热电偶护套管直径和壁厚,提高护套管结构强度,可确保工艺气流在高温下冲击热电偶护套管时,具备优异的抗折性能。

再次,将护套管最外层材质由原先的优质刚玉陶瓷材料改为抗折性能优异的碳化硅材质,碳化硅材料——熔点2227℃、耐高温、形变小、耐急热急冷,有良好的化学稳定性,不与酸性气体等物质发生化学反应。碳化硅保护套管的抗折强度约为 61.97Mpa,最外层材质优化选用 Si C,不但提高了热电偶护套管在高温环境中持续受气流冲击的抗折性,同时对次外层刚玉陶瓷套管化学添加剂,不发生团聚,且分布不均,易发生热震的不足,起到一定的防护和强化作用[1]。

通过对频繁故障的热电偶深入地分析研究,在确保产品使用性能指标满足现场特殊要求的前提下,按照分步分批稳妥推进延长热电偶使用寿命周期的基本原则,最终与温度仪表制造商按不同技术要求,先后共制造出两批次两代产品。

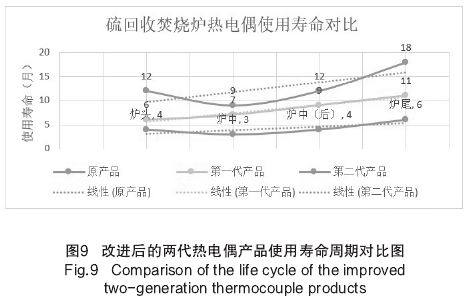

第一代改进产品只是将原先的单护套管增加为双层护套管,最外层护套管层与内层之间不添加任何绝缘粉末材料做填充物,护套管最外壁厚保持在 4mm 左右,并将按此技术要求生产的 4 支改进后的热电偶分别安装在硫回收焚烧炉的炉头、炉中、炉中(后)和炉尾 4 个不同部位,投运后焚烧炉温度监控数据显示正常。该代次热电偶的使用寿命周期相比之前原装的有显著提高,炉头、炉中、炉中(后)和炉尾的热电偶使用寿命分别为 4 个月,7 个月,9个月和 11 个月,见图 7。

第一代产品的寿命相较原装的热电偶使用寿命有较大的提升,但是炉头位置的热电偶使用寿命为4个月,未有明显的提升。究其原因,由于炉头位置工艺气和辅助燃烧气均在此位置输送至炉内,炉头工况温度相对较为不稳定,护套管受热不均匀。加之炉头结构尺寸较小,输入炉内的工艺气气流冲击较炉中和炉尾较强,双层护套管的抗折显然较差,因此还需要从抗热震和抗折性方面入手改进产品。

第一代产品中的炉中和炉中(后)两支热电偶使用寿命分别提高至7个月和9个月,测量损坏热电偶的电极回路阻值为无穷大,均为热电偶电极断路,拆卸热电偶后观察发现护套管完好无损,由此判断热电偶护套管在持续高温下且长期在含硫的氧化性和还原性气氛下,高温酸性气体通过护套管气孔不断侵入内部,长期冲蚀,造成电极断路损坏。

通过对第一代产品使用效果分析得知,设计为双层护套管结构的热电偶虽然在使用寿命上较原先的产品有所提升,但炉头、炉中及炉中(后)这 3 个位置的热电偶依然因护套管抗热震和抗折性以及气孔率性能较差等因素制约其使用寿命的延长,而且第一代产品使用寿命均低于 12 个月,还需进一步从护套管抗热振和抗折性以及降低气孔率等各方面着手改进。

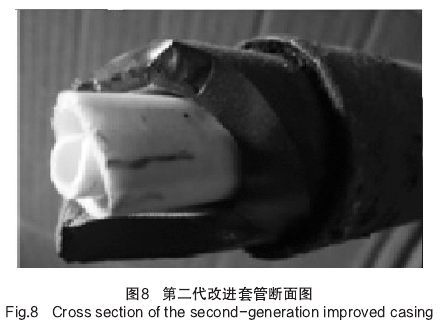

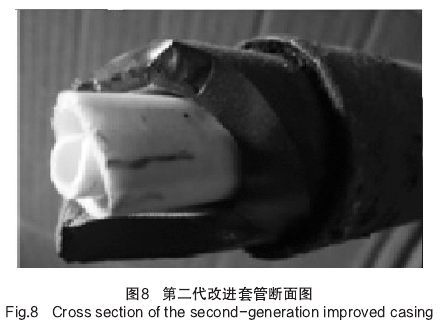

第二代热电偶护套管产品是将原先的双护套管增加为多层护套管(不包括保护管共为三层护套设计),最外层护套管层材质选择在含硫的氧化性和还原性气氛下抗折性能相比刚玉陶瓷更优异的 Si C,次外层和最里层护套管依然选择优质的刚玉陶瓷,护套管的层与层之间采用添加细小耐高温高岭土绝缘粉末挤压封装,要求增加的护套管次外层套管壁厚不低于 3mm,最里层护套管壁厚参数为 3mm 保持不变,见图 8,最外层的 Si C 护套厚度设计为6mm。

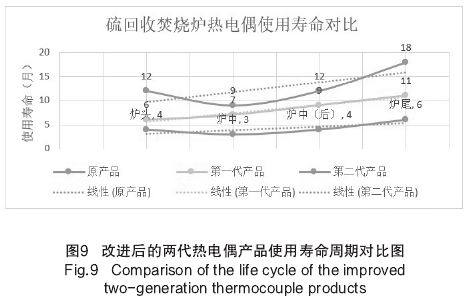

最终按第二代热电偶护套管改进技术要求生产了一批4 支热电偶,并将该批次 4 支改进后的热电偶分别安装在硫回收焚烧炉的炉头、炉中、炉中(后)和炉尾 4 个不同部位,投运后焚烧炉温度监控数据显示正常,该代次热电偶的使用寿命相比第一代改进产品又有新的明显地提高,其中炉头、炉中、炉中(后)和炉尾的热电偶使用寿命分别达到 12 个月,9 个月,12 个月和 18 个月。

通过对焚烧炉热电偶护套管两代的改进,尤其是第二代热电偶的改进,热电偶使用寿命达到 12 个月的产品数量占试验总数量的 75%。其中,炉中的热电偶使用寿命也由第一代的 7 个月延长至 9 个月,由此可推断通过两次对热电偶护套管的优化改进,经改进后的产品满足了工艺对焚烧炉温度数据监控的要求。

4 结论

在热电偶制造过程中,通过对护套管的白刚玉、γ-氧化铝微粉和硅微粉,与其他化学结合剂的重新选择 ;生产护套管时,对烧结温度的合理控制 ;套管的壁厚及直径的调整以及护套管层次的布局,护套管层与层之间填充绝缘粉末等不同的优化方案的综合因素,最终会直接影响热电偶产品的使用寿命(见图 9)。经硫回收装置焚烧炉现场实际应用效果和热电偶寿命应用周期进行评估,第二代改进型热电偶产品,其性能完全满足工艺要求,使用寿命达到了预期设计目标。