热电偶测温漏钢预报技术在6#连铸机中的应用

发布时间:2021-08-17

浏览次数:

摘要:通过对

热电偶测温漏钢预报探测及其运算原理的分析与说明,介绍了热电偶测温漏钢预报在酒钢6'连铸机上的配置及其应用。

1引言

漏钢是连铸生产中的重大事故,不仅对连铸机结晶器设备的损坏,同时影响产量给钢厂造成重大的经济损失。就漏钢的种类可分为:粘结漏钢悬挂漏钢、开浇漏钢裂纹漏钢夹渣漏钢、切断漏钢等,而其中最为常见、也不易控制的就是粘结漏钢。为避免漏钢事故的发生,就需要事故发生之前,能够预知漏钢征兆,并及时提醒操作人员,或采取自动降低拉速的手段。目前,国内漏钢预报系统--般采用:监测摩擦力进行漏钢预报;依据结晶器的热传递变化进行漏钢预报;铜板热电偶测温漏钢预报3种预报手段。而铜板热电偶测温漏钢预报方式由于其正确率较高,目前已成为普遍采取的方法。本文就针对热电偶测温漏钢预报技术在6'连铸机中的应用做简述。

2热电偶测温漏钢预报探测及运算原理

2.1漏钢预报原理

在连铸生产过程中,钢坯坯壳由于某种原因,超过其机械强度而破裂,如果该坯壳破裂处未能凝固,则破裂处会以低于拉坯速度向下和横向扩展,当坯壳破裂处到达结晶器底部时,就发生拉漏。当坯壳破裂时,钢水直接与结晶器壁接触,因而该处会有温升,如果在结晶器的宽面和窄面的结晶器壁上安装有热电偶,就可以从热电偶检测到的温度上得知坯壳破裂处的位置及变化的方向,从而提醒操作人员采用降低拉速的措施。

当坯壳破裂处到达上排热电偶时,上排热电偶温度上升,该点温度就会明显高于同一排其余点的温度,从而得到一个粘接点的预报。当坯壳破裂处经过一定时间下移到下排热电偶时,下排热电偶温度和上排热电偶同样上升,识别这一温度的变化趋势及变化速率就可预报拉漏。

2.2粘钢探测及运算原理

2.2.1在宽面,上的粘钢探测原理

如图1所示:

将弯月面温度值与同一列内其它热电偶的温度值相比较,看是否出现反应粘钢特征的温度逆增状况。在正常情况下,弯月面处热电偶的温度会高于同列其它排热电偶的温度,如果发生粘钢,则会出现温度逆增现象,即结晶器下部区域的温度比弯月面处的温度还要高。可以用如下两个公式进行运算,比较结晶器宽面上每--列热电偶在弯月面温度值及低于弯月面的温度值。

OT_宽面>粘钢检查值,OT_宽面=TC_检查值-TC_M(式1)

其中:△T_宽面:宽面温差

TC_检查值:检查点热电偶温度

TC_M:弯月面温度

TS._M>粘钢偏差极限,TS.M=[TC_M(现在)-TC.M(以前)]+[时间(现在)-时间(以前)](式2)

其中:TS_M:弯月面温度梯度

TC__M(现在):弯月面热电偶实际温度

TC__M(以前):弯月面热电偶前次检测温度

如果低于弯月面的热电偶符合上面两个条件,则被标注为“粘钢ON"且每个宽面的“粘钢ON计数器"都要增加。如果寬面上“粘钢ON"热电偶的总和≥粘钢警告计数极限,则生成一个粘钢警告;如果寬面上“粘钢ON"热电偶的总和≥粘钢报警计数极限,则生成-个粘钢报警。粘钢警告计数极限和粘钢报警计数极限是在画面由工艺工程师进行手动设定。

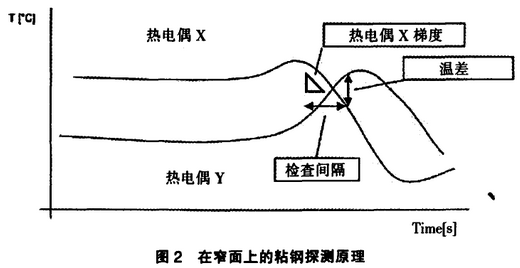

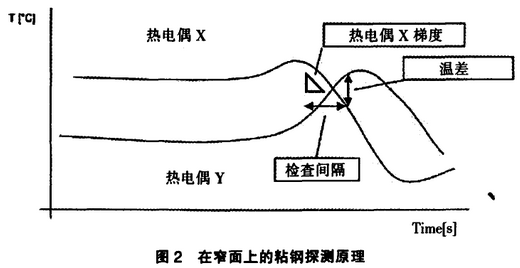

2.2.2在窄面上的粘钢探测原理

如下图2所示:

与其它排进行,前三排的作用与宽面算法中弯月面的作用相同。把每-列前三排的热电偶温度值X与同一列其它热电偶的温度值Y相比较,然后看是否出现带有粘钢特征的温度逆增现象发生。

OT_窄面>10C,OT_窄面=TC_Y-TC._X(式3)

其中:OT_窄面:窄面温差

TC_Y:热电偶Y温度

TC_X:热电偶X温度

TS_窄面>粘钢偏差极限,TS_窄面=[TC_X(现在)-TC._X(以前)]+[时间(现在)-时间(以前)](式4)

其中:TS_窄面:窄面温度梯度

TC__X(现在):热电偶X实际温度

TC_X(以前):热电偶X前次检测温度:

每列的X在1至3内变化,而Y在X+1到X+6内变化。如果在同--列上两个相临的热电偶符合以上条件,例如(X=1,Y=2)(X=2,-.....,则生成一个粘钢警告;如果在同一列上两个不相临的热电偶符合以上条件,例如(X=1,Y=3)(X=,Y-=.....,则生成一个粘钢报警。

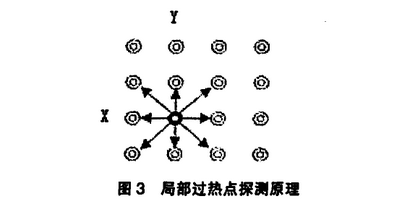

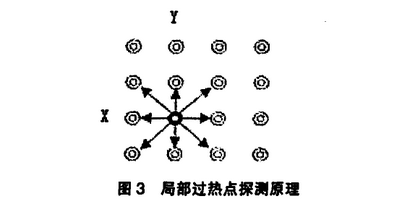

2.3局部过热点探测及运算原理

对于某点热电偶进行判断是否为局部过热,应由如下图3所示进行检查:

TC_.梯度(X,Y)(现在)=[TC_温度(X,Y)(现在)-TC_温度(X,Y)(以前)]+[时间(现在-时间(以前)](式5)

其中:TC_温度(X,Y)(现在):热电偶(X,Y)的实际温度

TC_温度(X,Y(以前):热电偶(X,)在前一个回路的温度

对于两个连续的回路,当温度梯度大于漏钢偏差极限时,即(TC_梯度(X,Y)(现在)>漏钢偏差极限),同时(TC_梯度(X,Y)(以前)>漏钢偏差极限),则说明热电偶探测到过热点,如果两个相临的热电偶探测到过热点,则生成-一个漏钢报警信号。

3漏钢预报在6*连铸机的应用

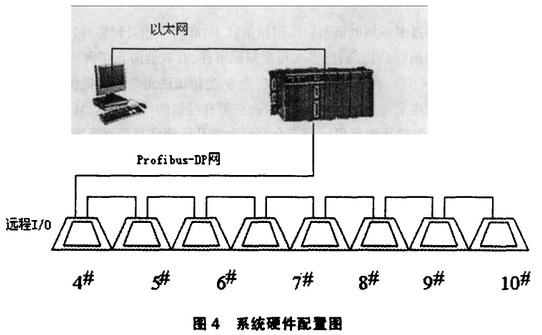

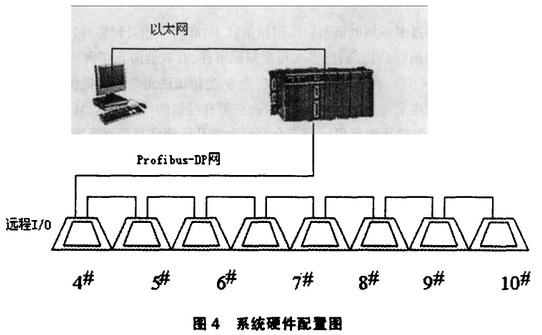

3.1计算机系统硬件配置

6'连铸机漏钢预报计算机控制系统硬件配置图如图4所示。

上位工控机采用MBDS软件,下位采用了西门子S7-400的控制系统,上、下位通过以太网采用DCACom软件进行通讯,设备层采用Poibus-_DP现场总线技术,通过Profibus-DP采集现场热电偶的温度信息,在S7-400系统进行处理,然后在上位软件中进行运算和记录数据,并以图形和数字的方式显示在上位画面中。

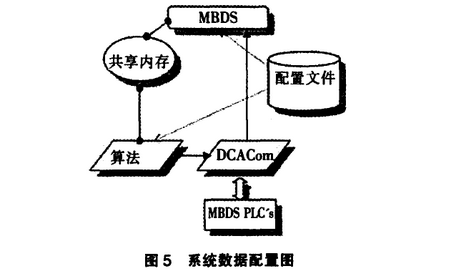

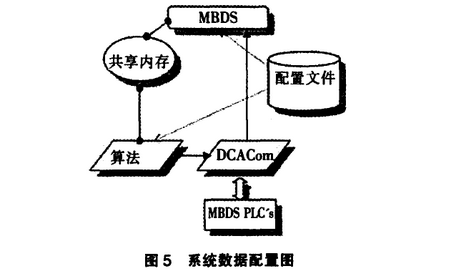

3.2计算机系统数据配置

PLC系统主要功能是实时采集现场热电偶温度数据;MBDS(结晶器漏钢探测系统的图形接口)软件主要功能是进行现场温度数据的显示和进行漏钢预报,在上位画面中可以将温度数据转换为图像模式进行不同颜色的显示,并进行粘钢和漏钢预防算法描述;DCACom是用于与PLC进行通讯的标准软件包。系统数据及存储方式如下图5所示:

3.3热电偶配置

在结晶器的寬面和窄面的结晶器壁上安装有热电偶,用于实时检测温度数据,从而得知坯壳破裂处的位置及变化的方向。如下图6所示,6'连铸机宽面和窄面的结晶器壁共安装有154个热电偶,宽面每面安装有63个热电偶,分布为7行9列的矩阵上,窄面每面安装有14个热电偶,分布为7行2列的矩阵上,宽面和窄面各有两面。

5结束语

6"连铸机采用的结晶器铜板热电偶测温漏钢预报技术,正确率相对较高,随着外围设备缺陷的逐渐完善和热电偶采集的正确性的提高,已多次预报漏钢事件,有效地防止了漏钢事故的发生.既减少了设备和人身的伤害,又减少了不必要的经济损失,为6'连铸机的正常生产提供了保障、为实现节能降耗创造了条件。目前该技术对热电偶的要求很高,必须有可靠的检测数据,计算机控制系统才能进行判断,如果有更好的检测手段,相信会为每次结晶器检修都需要更换-批热电偶而节省开支。