多通道智能热电偶测温模块的研制

发布时间:2021-08-19

浏览次数:

摘要:火电厂的温度测量具有温度高且点数多的特点,目前普遍采用

热电偶传感器来进行温度测量。文中介绍了一种应用于火电厂温度测量的

多通道智能热电偶测温模块的具体研制方案。该测温模块具有3大优点:首先可同时测量16个通道的温度点每个通道的温度点可配置8种不同类型的热电偶传感器;其次采用了带数字滤波功能的精度高模数转换器(AD)可以有效滤除I频干扰;最后通过外部标准电压源进行精度校准、冷端补偿与插值计算提高了测温精度。

0引言

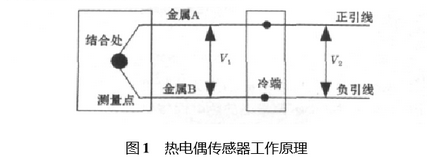

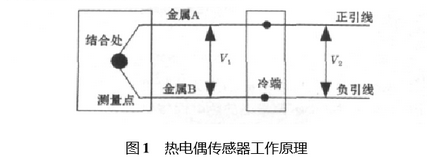

实际工业应用中利用塞贝克效应制作的热电偶传感器工作原理如图1所示"。A、B为两种不同导体通过一定的方法使这两种导体绞合在一起即形成热电偶传感器。当把热电偶传感器置于一定的温度环境中2个导体的结合处会形成电压差V再通过引线引出得到电压差V2(引线不会改变电压差,即Vz=V})通过测量该电压差值查找相应类型的标准热电偶分度表就可知道测量点的温度值。目前热电偶传感器根据所使用金属材料的不同可分为S型(铂铑10-铂)、B型(铂铑30-铂铑6)、K型(镍铬-镍硅)、T型(铜-康铜)、E型(镍铬-康铜)J型(铁-康铜)、R型(铂铑13-铂)、N型(镍铬硅-镍硅镁)等8种主要类型。每种类型热电偶传感器2种金属之间的电压差和它们结合处的温度有固定的对应关系形成各种不同类型热电偶传感器标准分度表。

硬件设计

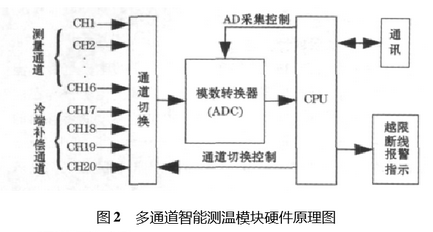

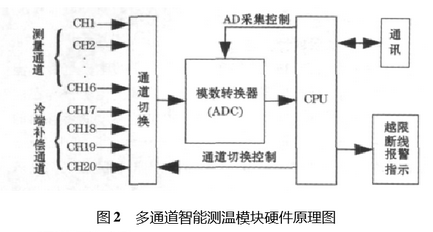

测温模块可以满足16个通道的温度测量,且各通道所配置的热电偶传感器类型可以是S型、B型、K型、T型、E型、J型、R型及N型共8种常用类型中的任意一种,支持冷端温度自动补偿功能‘[3-4]测温模块的硬件原理如图2所示,由通道切换电路、模数转换电路、通讯电路及CPU电路等部分组成。通道切换电路的CH1~CH16为16个热电偶测温通道,CH17~CH20为冷端补偿通道冷端补偿采用

四线制热电阻测温传感器实现热电偶传感器冷端所处环境温度的测量。

1.1通道切换电路

测量通道切换电路采用光电耦合器器件's]实现外部信号和内部电路的隔离提高模块的抗干扰性能。为消除通道切换带来的误差在模数转换器开始对某个通道热电偶电压进行采样之前应使通道开关保持一-定的时间,以确保模数转换器采集到稳定的热电偶电压值。

1.2模数转换电路

模数转换电路的作用是把采集到某个通道的热电偶电压值转换为数字信号。该模数转换电路采用高位数、精度高模数转换芯片(6]该芯片对50Hz的工频干扰具有较好的滤波功能,在很大程度上简化了前置滤波电路及软件滤波程序的设计工作。

1.3通讯电路

通讯电路部分负责接收.上位机设置的各通道热电偶传感器类型及冷端补偿使用的热电阻类型配置信息同时把测量到的各通道温度值发送给上位机进行显示、分析和处理。通讯协议采用CAN总线协议可以把多个测温模块进行组网形成可以测量更多通道的智能测温网络。

1.4CPU电路

CPU是整个测温模块的控制中枢负责通道切换控制、模数转换控制、测量温度值计算、精度校准及通讯管理等功能并具备测量通道的断线状态检测和测值超限报警等功能。

2软件设计

测温模块的软件主要是完成各通道热电偶传感器电压值的测量并根据各通道热电偶传感器类型和冷端补偿热电阻类型查询相应热电偶分度表和热电阻分度表插值计算出各通道测量点的温度并通过CAN总线通讯发送给.上位机进行显示、分析和处理。

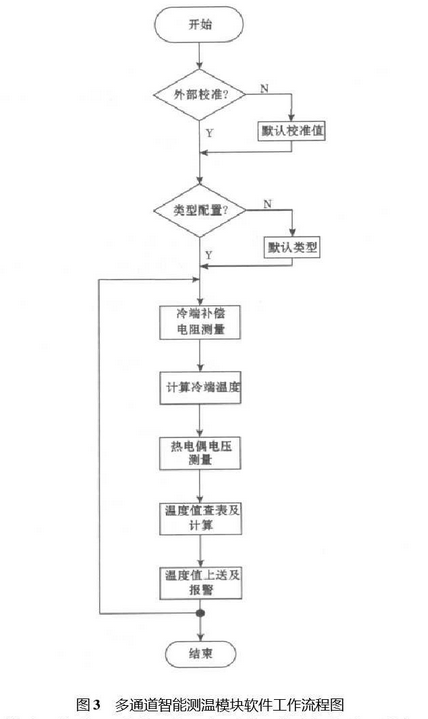

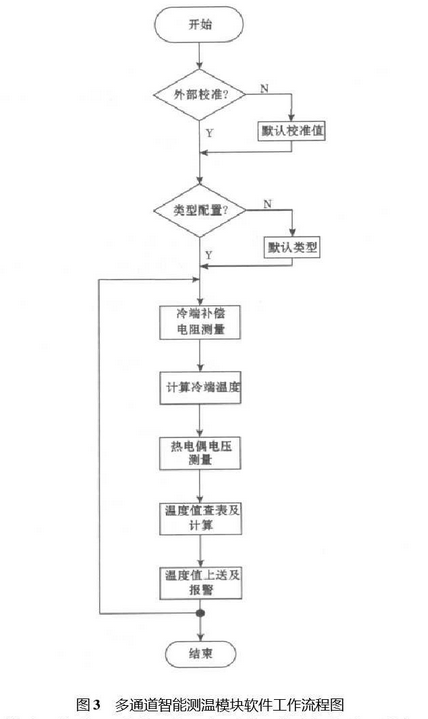

测温模块软件通过C语言设计实现[7-8]其工作流程如图3所示。

测温模块在首次使用前应外接标准的参考电压源进行精度校准校准完成后接收.上位机下发的CH1~CH16共16个通道热电偶传感器配置类型及冷端补偿通道热电阻配置类型信息保存在各通道的类型配置变量中;然后测温模块通过测量冷端补偿热电阻阻值的大小,查询相应类型的热电阻分度表计算出热电偶传感器冷端所处的环境温度T;再循环对16个通道的热电偶传感器电压值进行测量得到16个通道的电压值U,~U16最后根据各通道的热电偶传感器类型和冷端温度T计算出各通道热电偶传感器测量点的温度值通过CAN网发送给上位机,同时对测量到的数据进行分析处理判断该通道是否断线或越限,以确定是否进行报警指示。

2.1冷端补偿及温度计算方法

国际电工委员会(IEC)制定标准热电偶分度表是当冷端温度为0℃时热电偶传感器2个不同金属之间的电势差与温度的对应关系表。但在实际工程测量时很难把热电偶传感器的冷端放置在零度中一般是把冷端直接置于环境温度中,由于冷端的环境温度不是0℃如果简单地把测量到的热电偶电压差按照标准热电偶分度表进行查询和计算则所得到的测量点温度是不正确的。因此在工业场合使用热电偶传感器测温时,需要对其冷端进行温度补偿校正热电偶电压差值再按照标准热电偶分度表查找并计算才能得到测量点的准确温度]。

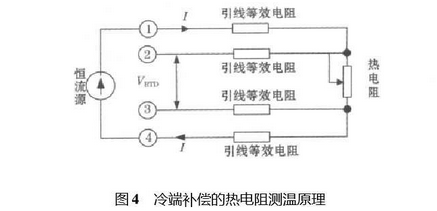

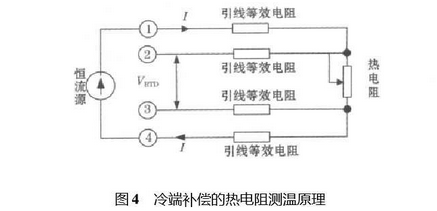

2.1.1冷端补偿

测温模块的冷端补偿是通过热电阻传感器来测量热电偶传感器冷端所处的环境温度。热电阻测温原理如图4所示,测量方法采用四线制通过提供标准的电流信号给热电阻传感器再通过测量热电阻传感器两端的电压大小,可计算出热电阻传感器的阻值大小再查询该类型的热电阻分度表就可得到热电阻传感器所处的环境温度也就是热电偶传感器冷端所处的环境温度。

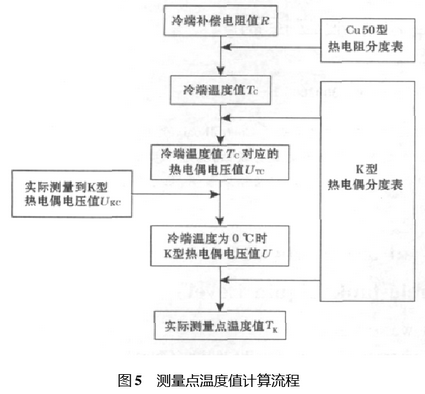

2.1.2温度值计算

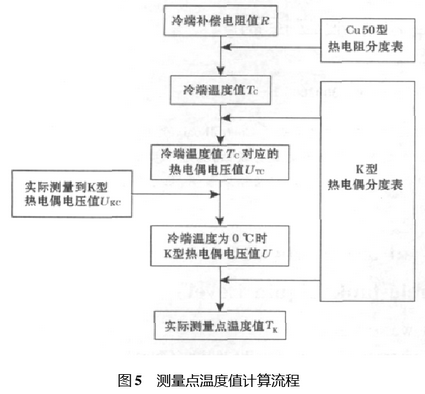

实际测量点的温度值计算需要知道冷端补偿热电阻大小及其分度表、热电偶传感器电压值及其分度表。例如冷端补偿用的热电阻为Cu50、测量点的热电偶传感器为K型实际测量点的温度值计算流程如图5所示。

第一步通过测量到冷端补偿热电阻的阻值大小,查询

Cu50热电阻分度表计算出冷端温度Tci第二步反查K型热电偶分度表得到冷端补偿的电压值Urc;第三步把冷端补偿电压值Urc补偿到实际测量到的

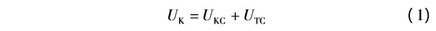

K型热电偶传感器的电压值Ukc-上如式(1)所示得到冷端为0℃时的热电偶传感器电压值Uk;第四步通过Uk值查询K型热电偶分度表插值计算出实际测量点的温度TK*

2.2精度校准

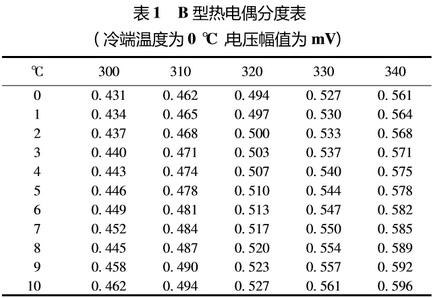

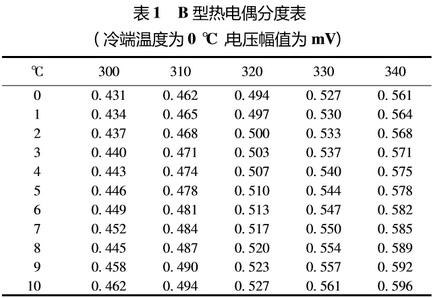

某些型号的热电偶传感器测量点温度值较大变化弓|起的电压值变化非常微小。表1所示B型热电偶分度表300℃对应的电压与301℃对应的电压差值仅为0.003mV即3μV.B型热电偶的最高量程为1820℃如果要使模块的测量相对误差为2%oF.S(满量程)即测量温度绝对误差应控制在3.66℃之内,则测量到热电偶传感器电压值的绝对误差应该控制在0.01mV,即10μV以内才能满足精度要求。测温模块虽然采用了精度较高的模数转换器但要同时测量16个通道的热电偶传感器的电压值且须把误差控制10μV以内测量通道带来误差、模数转换器的线性误差等都会对测量精度带来较大的影响。

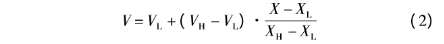

为解决测温模块测量温度时误差过大的问题装置采用外部校准的方法即每1个测温模块在正式使用之前在2个测量通道(如第-通道CHI和第二通道CH2)外加标准的精度高参考电压源V和V.把模数转换器测量到的这2个标准电压对应的码值X口和X保存在CPU内部的FLASH中。正式测量过程中把测量到实际热电偶传感器电压值对应的码值X通过式(2)插值计算出实际热电偶传感器电压值来道过该缓法可有效减少通道误差以及模数转换器的线性误差。进行校准时,应保证参考电压源的稳定性并选择精度高的仪表进行校准值的监视和调整。

3试验结果与总结

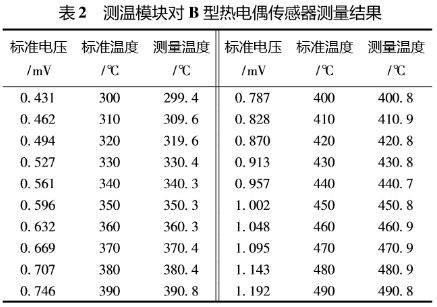

由

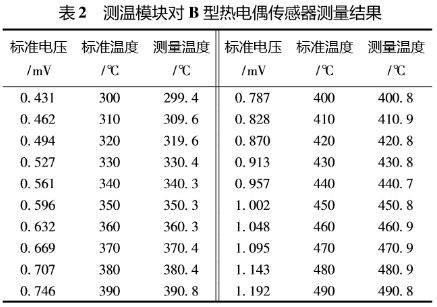

B型热电偶分度表可知当温度差为1C时其对应的电压差非常小只有3μV左右因此测温模块应具有较高电压测量精度。为了检验该测温模块的测量精度在其中1个通道施加一定电压以模拟实际B型热电偶信号测温模块的测量温度与热电偶分度表的标准温度对比如表2所示。例如,当施加的热电偶电压为0.787mV其对应的标准温度值为400℃而测温模块测量到的温度为400.8℃绝对误差仅为0.8℃相对误差可以达到0.44%oF.s.由此可见该测温模块具有较高的.测量精度。

多通道智能测温模块具备测量点多支持多种类型的热电偶传感器采用外部精度校准和冷端温度补偿等方法具备较高的温度测量精度可以满足DCS系统对火电厂温度测量的要求。