高温盐浴炉测温热电偶的阴极保护

发布时间:2023-02-06

浏览次数:

摘要:针对

高温盐浴炉热电偶直接测温的腐蚀问题,进行了阴极保护试验,分析了腐蚀速度随保护电流密度的变化关系。在此基础上,确定了最佳保护电流密度,使保护管的使用寿命提高了8~10倍,从而较好地解决了金属保护管的腐蚀问题。

高温盐浴炉常在1000~1300℃下使用。所采用的测温元件以辐射式高温计居多,部分单位采用热电偶直接测温,前者由于受液面的浮渣、烟雾以及外部辐射源等的影响,测温误差较大;后者虽然测温精度较高,但因高温熔盐对许多材料均具有强烈的腐蚀性,严重影响热电偶的使用寿命。因此,如何对热电偶保护管进行保护.延长其使用寿命,是人们期待解决的问题。

1试验方法

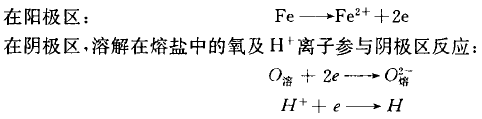

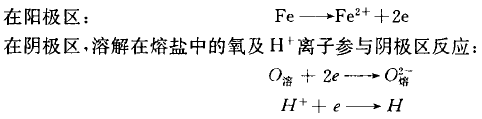

金属保护管在高温熔盐中的腐蚀主要为电化学腐蚀。在高温状态下,BaCl2熔盐离解成B++和C1-离子成为电解质,由于金属表面的物理化学不均一性构成化学微电池,其电极反应如下:

由于阴极反应,从阳极流过来的电子被氧化性物质吸收。在与阴极接收电子的还原过程;平行地进行的情况下.阳极反应可不断地继续下去,故金属便不断地受到腐蚀口。

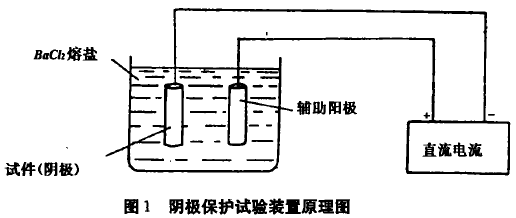

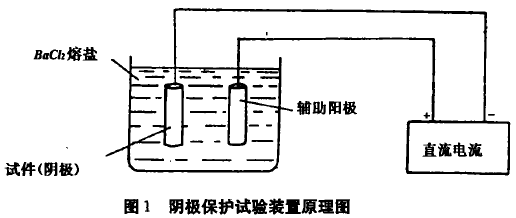

根据电化学腐蚀原理,若以被保护金属为阴极,另用一金属作辅助阳极,在两电极之间施加一个足够大的直流电场,即构成阴极保护系统,从而可增加被保护金属的抗腐蚀能力。图1为阴极保护试验装置原理图。

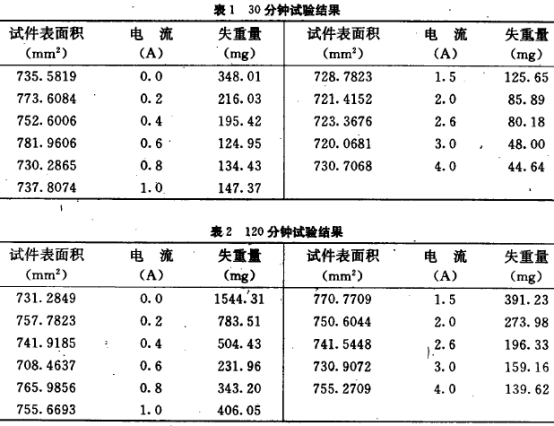

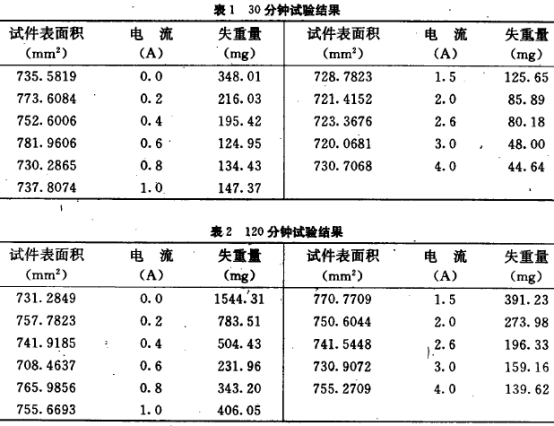

试验中以尺寸约为08X25mm的低碳钢试样作为阴极,通过改变外加电流值和试验时间,进行阴极保护试验。表1和表2给出了试验时间为30分钟和120分钟的两组试验结果。现场指示温度均为1240℃。

2试验结果分析

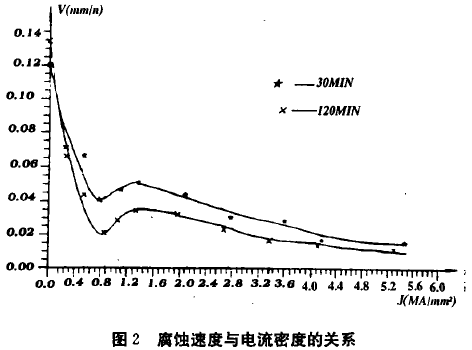

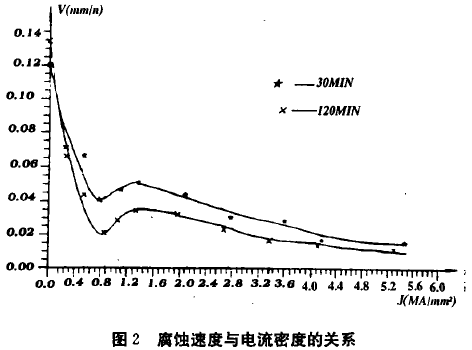

根据表1、表2的试验结果,画出了腐蚀速度随电流密度的变化关系曲线,见图2。其中,腐蚀速度按式1计算

式中

V----平均腐蚀速度,mm/h;

△W---试件失重量,mg;

g-----低碳钢比重,取7.833mg/mm³;

S-----试件表面积;mm

2;

t-----试验时间,h;

电流密度按下式计算:

由图2可以看出,无论时间长短,腐蚀速度V随电流密度J的变化均存在着同样的趋势,即:当J较小时,图中小于0.7mA/mm

2时,随着电流密度的增加,腐蚀速度急剧下降;在0.7~0.9mA/mm

2的范围内,腐蚀速度出现-个较低值;当J大于0.9mA/mm

2时,V又有所上升;此后,随着J的继续.增大,V又开始缓慢地下降。出现这种趋势的原因,主要是由阴极过程,即氧和H+离子的还原反应以及它们之间的相互作用造成的。

在高温熔盐中,由于电磁的搅拌作用,氧和H+离子可以通过对流方式向试件表面移动。在接近电极表面,通常存在一静止层,称为扩散层。氧和H+离子通过这一-扩散层的能力.就决定了阴极过程的快慢,从而也决定了腐蚀速度的大小。-般来讲,氧原子半径较大,扩散速度较慢;氢离子半径较小,扩散速度相对较快。另外,在电场力的作用下,氢离子还可以通过电迁移方式通过扩散层到达试件表面。所以可以这样认为,氢原子到达试件表面的多少,是腐蚀速度的主要控制因素。

当电流密度较小时,氧和氢离子通过扩散层的速度均较慢。此外,由于电极电位还没有极化到比析氢和氧离子化反应电位更负的地步,它们与电子的结合速度也较慢。上述两个原因,使得外电路输人的电子在阴极上迅速积累。因此,随J的增加,阴极迅速极化,腐蚀速度也急剧下降。

随着J的继续增大,阴极进一步极化。当电位极化到比析氢反应的电位更负时,试件表面开始析出氢气。氢的析出对扩散到试件表面的氧原子数量起到了以下两种不同性质的作用:

①氢析出产生的氢气泡,起到了搅拌作用,使试件表面的扩散层厚度碱小,并因而减小.了氧向试件表面扩散的阻力,结果使到达试件表面的氧原子数量增加。图2中当电流密度大于0.9mA/mm

2时,腐蚀速度的上升,便是由这种原因造成的。

②氢气泡在试件表面的不断出现,由于机械隔离作用,将阻挡氧向试件表面的扩散,并且析出的氢气泡还可带走一部分氧,结果将使扩散到试件表面的氧数量减少。由于第二种作用的相反影响,氢气泡搅拌作用的效应通常不是很大,而且主要表现在氢析出的开始阶段。因此,在图2中,随着J的进一步增加,腐蚀速度在经过-段上升后,又开始出现下降趋势。从图2还可以看出,30分钟的平均腐蚀速度比相同电流密度下120分钟的腐蚀速度高,且它们之间的差值随J的增长而减小。这可以从以下两个方面来解释:

①阴极极化过程需要一定的时间,在这段时间内,随极化过程的进行,瞬时腐蚀速度下降,最后稳定在某-~值上。当J不变时,极化时间也为定值.因此,试验时间愈短,极化时间在整个试验时间中所占比例也愈大,因而平均腐蚀速度也愈高;反之,平均腐蚀速度就愈低。

②电流密度的大小,代表着外电路输人电子的速度快慢,从而也决定了极化时间的长短。J愈小,极化时间愈长,反之,极化时间愈短。因此,随J的增大,极化时间的减小,其占整个试验时间的比例也减少,图2中两条曲线的距离就越来越接近。

3最佳外加电流密度的确定

从图2可以看出,当电流密度在0.7~0.9mA/mm

2之间时,腐蚀速度有-一个较低值.另外,当电流密度超过3.5mA/mm

2之后,腐蚀速度还有所降低。若单从降低腐蚀速度的角度来看,选取的电流密度应超过3.5mA/mm

2.但从另一方面来讲.选取这样大的电流密度,必.然会消耗大量的电能,同时由于保护管自身的电阻热,还会对测温的准确性带来一定的影响。此外,与0.7~0.9mA/mm

2之间的腐蚀速度相比,保护效果的提高并不是很显著,因此,电流密度应取0.7~0.9mA/mm

2。由图2所示的两小时试验结果可推出,该电流密度下的腐蚀速度是未加保护的1/8~1/10.

上述腐蚀速度是在两小时试验基础上得出的。根据以上分析,如果试验时间延长,且在试验初期采用大电流密度来加速阴极极化,以后再将其降低到0.7~0.9mA/mm

2,腐蚀速度还可以进一步降低。

4结论

4.1采用阴极保护措施,可以显著提高热电偶保护管的使用寿命,提高倍数为8~10倍。

4.21240℃时,低碳钢在BaCl2熔盐中的最佳保护电流密度为0.7~0.9mA/mm2。

4.3保护初期采用大电流密度加速阴极极化,此后再将其降低到最佳保护电流密度,可以进一步提高保护效果。