阶跃温度场在热电偶时间常数测试中的应用

发布时间:2021-01-12

浏览次数:

摘要:传统的采用机械方式将

热电偶投掷到温度场热中测量电偶时间常数的方法,由于时间上的延迟,无法测量ms级、甚至us级热电便的时间常数,为此,提出了1种热电倡时间常数测试系统,该系统以大功率半寻体微光翠为阶跃温度场的激励信号对热电倡加热,利用红外探测器反赞控制模块实现加热过程湿度场的控制。实验结果表明:提高激光器输出功率密度可以在50ms内产生1126C险跃高温场;利用反馈控制模决可以在热它傅达到其一温度阶跃后,使然它偶及收热量和散失热量达到动态平衡;测得其接点外露型热电偶在标况下阶跃温度为700℃时的时间常数为446ms。

热电偶测温因其测温正确、成本低、测温范围广、使用方便等优点在社会生产中被广泛使用"。当热电偶的输入信号为随时间级慢变化的动态信号时,传感器能够相刈容易且时刻跟踪输入信号,但随着输入信号的变化频率加快,传感器的随动跟踪性能会逐渐下降,这时就需要选用时间响应小的热电偶。所以,测量热电偶的响应时间并且根据要求选择相关热电偶产品,对于具体生产活动测量结果的正确率是至关重要的L4。H前投掷法和公式计算法是2种测暈热电偶时间常数的常见方法。采用机械方式将热电偶投掷到温度场中会产生时间上的延迟,对于ms级、甚至us级的热电偶,投掷法在测得结果上会产生很大误差.根本无法正确测得其时间常数。而通过公式理论计算热电偶时间常数..易受其尺寸、结构、材料等多种因索的影响,尤法保证测得值的正确性。因此研制开发1种测试系统,能够为时间常数为ms级其至更小量级的热电偶产生不同理想阶跃温度场,这是非常有必要的.

1热电偶时间常数

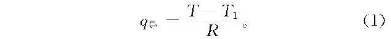

热交换是热电偶测量温度的基础,又是热电偶测量误差的主要来源,它主要包括导热、对流换热和热辐射。在测量端的温度T高于环境T.的情况下,R为热电偶的热阻,其导热方程可表示为

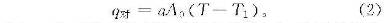

测量端与气流直接的温差(T一Tr)越大,测量端的表而积Ac越大,那么单位时间内它们之问的对流换热越多

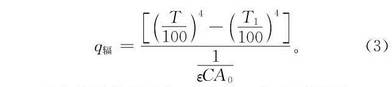

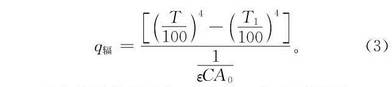

式中:a为对流交换系数或发热系数;Ag为测量端的辐射换热面积;(为绝对黑体的辐射系数;e为测量端的黑度,测量端接近黑休的程度,热电偶辐射换热表达式为

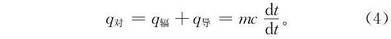

对流换热使热电偶测量端吸热,辐射换热和导热使测量端放热。当热电偶示值不随时间变化而稳定的时候,其达到热平衡,即

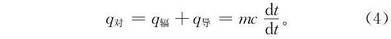

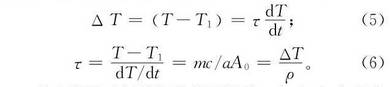

式中:m为测量端的质量;c为测量端的比热;dT/dt为测量端温度变化率。由式(1)-式(3)可得:

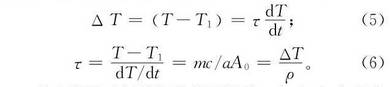

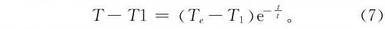

热电偶的时间常数通常用符号τ来表示,它是热电偶动态响应误差与测试温度变化速率的比值。对式(5)积分,可得到经过时间t后的热电偶动态误差为

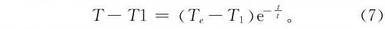

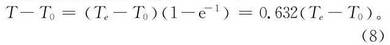

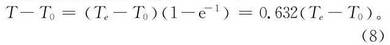

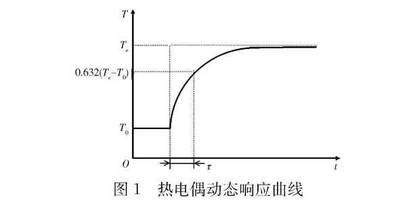

式中:T为热电偶指示温度;T为热接点初温;T.为阶跃温度;t为对阶跃温度的响应时间;τ为热电偶时间常数。由式(7)不难发现,热电偶的时间常数是按指数规律变化的物理量。当t=τ时,有:

如图1所示,无论温度阶跃有多大,只要经历τ秒,热电偶吸收热量等于其放出热量达到动态平衡时,热电偶指示温度与其初始温度之差(Te-To)的63.2%为其时间常数。

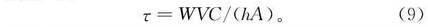

此外,也可以根据热电偶自身属性定义其时间常数τ为.

式中:V为热电偶体积;W是热电偶测温材料与整个热电偶的质量比;C为热电偶总比热;h是热电偶总导热系数;A是热电偶周测温端表面积。由式(9)可知,测温过程中热电偶结构、尺寸、放热系数会随温度的变化而变化,其时间常数τ值并非1个一成不变的常数,在不同的工作环境下τ对应不同的数值。热电偶时间常数不仅与自身材料、结构等特性有关,而且还受到测量对象特性的影响。因此,测试某支热电偶时间常数时,必须同时说明被测介质是什么,以及该介质的其他工作参数,时间常数τ离开了固定工况便失去了它衡量热电偶性能的意义。

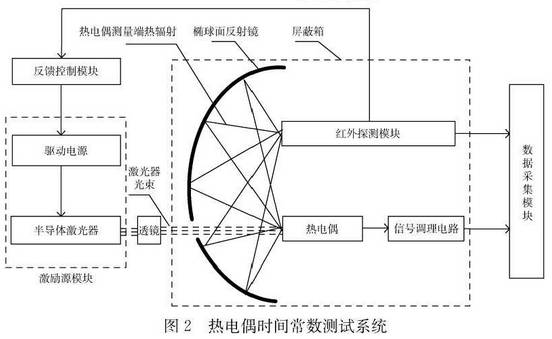

2热电偶时间常数测试系统

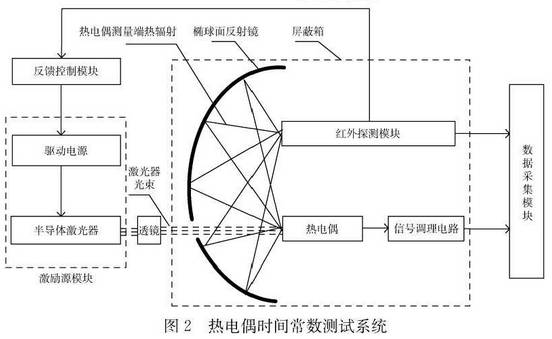

本文提出了1种热电偶时间常数测试系统,其系统流程图如图2所示。利用德国DILAS公司的大功率激光器输出高能量密度的脉冲激光加热热电偶测试端表面,使热电偶表面产生瞬态阶跃温升。当热电偶表面达到某--温度后会继续吸收激光能量,使热电偶测试端表面温度继续升高。为了使热电偶在此时实现温度上动态平衡,即吸收热量等于散失热量,本系统采用响应时间低于10us、损伤阈值为5W/cm2、灵敏波长为3~5μm、探测面尺寸为0.64mm2的光电导型碲镉汞红外探测器灵敏地捕捉热电偶表面红外热辐,由于红外探测器的响应速率和精度等特性远胜于被测热电偶,因此使用红外探测器可以灵敏地捕捉到热电偶表面温度变化,实现反馈温度控制。当热电偶达到设定好的温度阶跃后,通过单次脉冲重复频率100kHz的LDP-C_200-20电流源驱动,降低输出激光占空比,进而降低其输出功率,使热电偶的放热等于其接受的热量,达到动态平衡,这样就可以得到热电偶时间常数测试的温度阶跃曲线,实现在不同工况下时间常数的正确测量。

3阶跃温度场分析

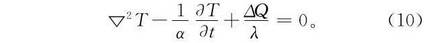

通过高能激光对材料加热为1个比较复杂的物理过程,激光照射到材料表面时,一部分激光被反射掉,另外部分被材料的表层吸收并转变为热而使物体温度升高。被激光照射部分由于吸收能量而温度升高,变为局部热源,并按热传导定律向周围进行热量传递[5]。如果把激光加热电偶放到1个统--的热平衡系统,在加热过程中假定材料的基本参数固定不变,且材料具有各向同性,激光人射到材料表面时其光能迅速转化为内能,不存在时间差,并迅速达到局部平衡。根据能量守恒定律,热电偶的热流方程为

式中:T为材料中某点的温升;λ为材料的热导率;a=λ/x为表征材料扩散热量的能力的导热系数;ρ为材料的密度;C为材料的比热容;t为激光加热时间;ΔQ为单位体积、时间的生热率。假定当激光垂:直照射被加热材料表面时,光量部分被材料所吸收,且全部转化为热能。设此方向为x方向,则热电偶该点的单位体积、时间生热率为

式中:m为被加热材料对人射光的吸收系数;i为单位面积激光的能量密度。假设热电偶近似半无限体,设热电偶从坐标原点处沿x正方向无限扩展,则热电偶的一-维热传导方程可以表示为

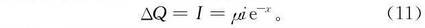

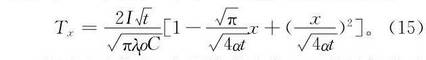

激光加热热电偶过程中,当热电偶产生温度阶跃并且没有达到其熔点时,热电偶x处的温度变化可用式(14)来表示,对式(14)进行等效变换,则有:

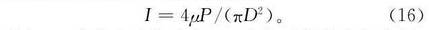

在测试系统中,半导体激光束通过光纤耦合透镜聚焦到热电偶表面,通过激光器输出功率可以得出该圆形光斑的平均热流密度为

式中:P为激光平均功率;D为表面激光光斑直径。钢材料对不同波长的光的吸收率会随光的波长增加而下降,对980nm激光的吸收率为0.019。同时当温度升高时,钢材料对激光的吸收率随着温度的升高而增大,综上考虑,热电偶对980nm激光的吸收系数μ取5%。假设半导体激光束聚焦到直径为3mm的保护套是钢材料的热电偶表面,DILAS激光器输出光斑的平均功率取500w,通过以上公式计算可得热电偶测温端被加热光斑表面(即x=0处)的温度在约50ms后将达到1400℃,也就是说,980nm激光器可以在极端的时间内,在热电偶表面创造出1个高温阶跃温度场,这对热电偶时间常数的测量是极其有利的

热电偶由不同金属材料组成,金属护套热电偶有3种连接点类型:接地型、非接地型、外露型,其保护外壳通常为钢材料。钢材料的热膨胀系数为11.7X10

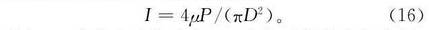

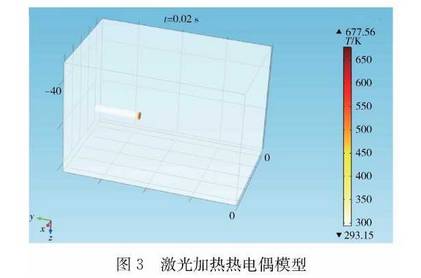

-6in./in.℃,比热为0.107J/(g·℃),密度为7.86g/cm3,导热系数为80W/(m·K)。如图3所示,热电偶安置于封闭的电磁屏蔽箱中,激光通过屏蔽箱开有的小洞对热电偶进行垂直照射和加热,建立68cm×44cm×43cm(长×宽×高)的长方体加热环境模型,红色区域为被加热热电偶的表面,白色长方体为隔绝热电偶的屏蔽箱。

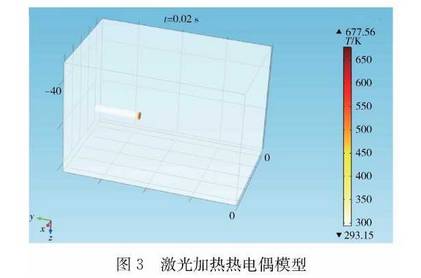

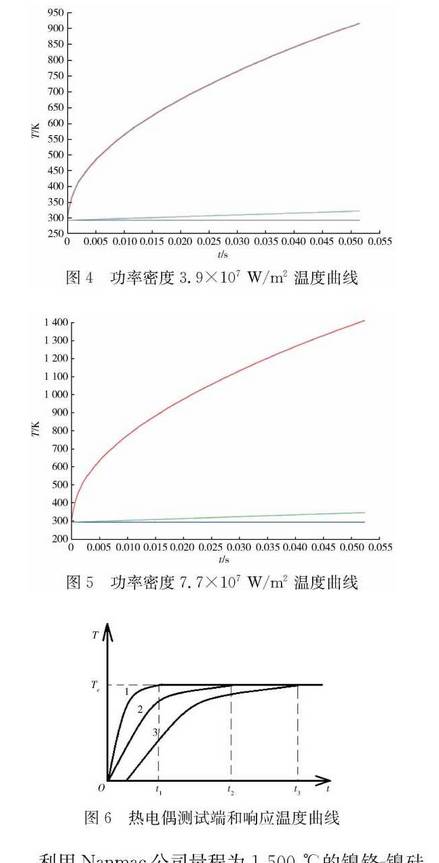

在模型中建立3个温度探针用于测量热电偶加热时传感器被加热面,传感器前方50mm处和屏蔽箱上的温度,图4和图5中从上往下依次分别为激光功率密度为3.9X10

7W/m

2和7.7X10

7W/m2的激光对直径为3mm的热电偶加热时模型3个温度探针所测的曲线。激光功率密度为7.7X10

7W/m

2时,热电偶测试端可以在50ms内被加热到1200℃,不难发现激光功率密度高的激励源能够更快地建立阶跃温度场,且激光输出功率越高,单位时间内被加热热电偶温升曲线越陡峭

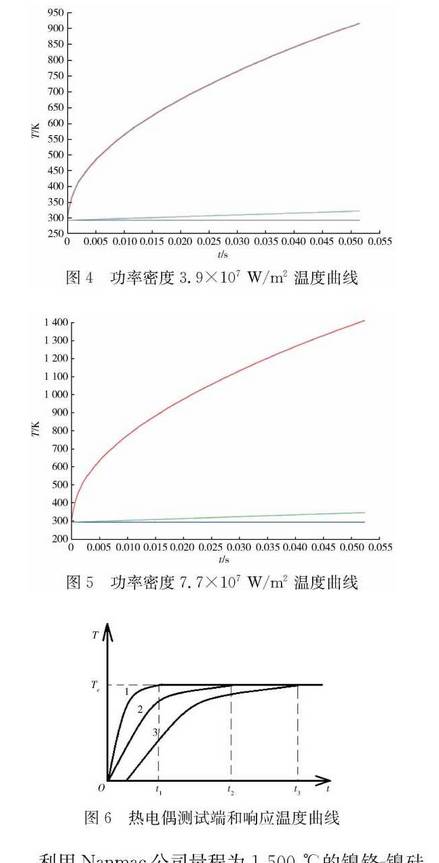

如图6所示,曲线1为激光加热热电偶表面的温度变化曲线,曲线2和曲线3分别为不同响应速度的热电偶输出温度曲线。当热电偶的响应速率快于温度场的变化速率时,热电偶输出曲线会和曲线1重合,测得曲线不能反映热偶的动态特性,无法正确测得其时间常数。不难发现只有使热电偶表面温度阶跃快于热电偶的响应速度,才能确保热电偶时间常数测量结果的可靠性,即热电偶测试端单位时间内的温升越陡峭,其温度场越接近理想温度阶跃场。因此可以将半导体激光器的输出功率调制最大,输出占空比为100%,可以通过控制激光出光时间来得到不同大小的温度阶跃场。

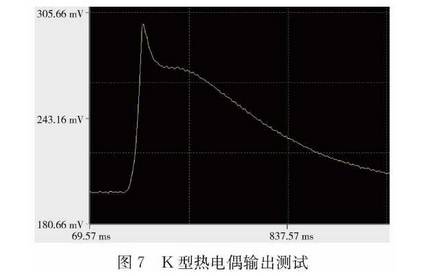

利用Nanmac公司量程为1500℃的镍铬镍硅偶结外露的

K型热电偶对激光器最大输出功率进行测试,热电偶在50ms内输出电压阶跃为1.46mV,热电偶放大电路的放大倍数为50倍,通过查找其对应分度表发现,热电偶表面温度场阶跃为1267℃。因此本系统具备对量程小于1300℃且响应时间大于50ms的热电偶进行时间常数测试的条件

4某K型热电偶时间常数测试

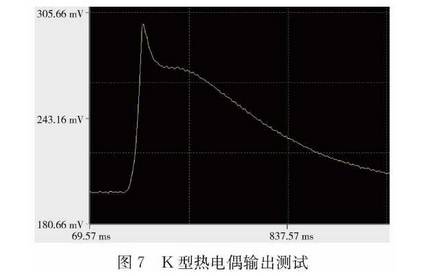

接点外露型热电偶测温端直径一般为1mm左右,其热惯性很小,且响应速度为ms甚至μs级。这就要求热电偶表面有很快的温度阶跃,同时热电偶热惯性过小和激光器较大的输出功率使得单--不变的激光器输出功率不能使热电偶在加热过程中实现温度上的动态平横。如图7所示,在标况下对接点外露的某K型传感器加热,设置激光输出功率为300W,出光时间为500ms。热电偶响应速度达到ms级别,能够快速反映温度场变化,虽然有温度阶跃,但是激光加热时,其输出温度曲线并没有达到动态平衡状态,不满足时间常数测量条件。

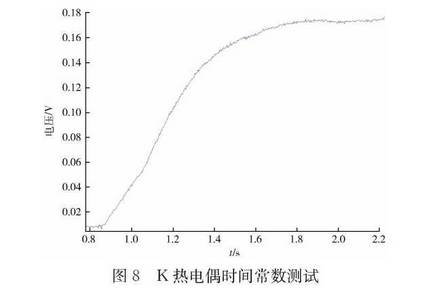

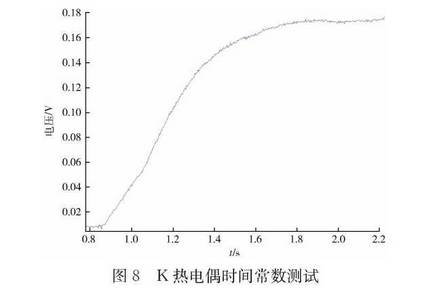

因此对于接点外露型热电偶进行时间常数测试时需要加入反馈控制系统,当热电偶输出达到某一阶跃时,通过控制系统降低激光器的输出功率,使热电偶扩散能够等于其吸收能量,从而实现温度上的动态平衡状态,热电偶指示温度与其初始温度之差的63.2%为其时间常数。采用反馈控制PID算法,设置K,为2.3,K;为0.2,Ka为2.4,测试结果如图8所示,热电偶在温度达到700℃后输出基本动态平衡。通过计算分析得出该K型热电偶的时间常数为τ=446.9ms,不确定度U=0.62ms。

5结论

本文介绍了1种利用高功率980nm半导体激光器作为阶跃温度的激励装置获取热电偶时间常数的方法。利用COMSOL有限元仿真软件建立热电偶加热过程模型,发现激光输出功率为500W时,被测热电偶表面能够在50ms产生1200℃的阶跃温度场,且激光器输出功率密度越高,热电偶表面温升曲线越陡峭,越接近理想阶跃温度场。通过实验验证本系统能够为量程小于1300C、时间常数大约50ms的热电偶提供可靠的时间常数测试条件。