气体介质条件下的热电偶动态特性

发布时间:2023-09-28

浏览次数:

摘要:针对

热电偶动态特性的评估问题,实现热电偶测试性能评估与气体介质条件的匹配,开展了气体介质条件下热电偶动态特性研究。通过对传统激波管的结构和功能改造,设计了动态气体温度校准装置,开展了动态温度校准标准信号溯源方法的研究,建立了热电偶动态数学模型,实现了热电偶动态特性的定量描述和试验验证。动态校准试验结果表明:基于传统激波管改造的动态气体温度校准装置可以产生频域覆盖范围宽、阶跃幅值稳定的标准温度信号,基本可以覆盖常规温度传感器的动态校准需求;所采用的动态建模方法可以较为正确地评估热电偶动态模型的阶次和参数。经实验验证,建立的热电偶 动态数学模型响应与实际响应信号的相关系数可以达到0.9967,基本可以满足热电偶动态特性评估的工程需要。

热电偶是工业领域通用温度传感器,具有动态特性好、精度高、成本低等优点。常被应用于动态温度测量工况。为了提高动态温度测量数据的可靠性和有效性,需要对热电偶的动态特性进行评估。动态特性评估通常是基于动态校准装置实现的。常用的热电偶动态校准装置有水浴油浴装置、激光阶跃校准装置、电加热校准装置等[”。校准装置介质条件对于接触式测温传热过程具有重要影响,如果热电偶实际工况介质与校准介质不一致,得到的动态性能评估结果与工程实际可能存在巨大差异。对于气体介质动态温度校准装置,具有代表性的是热风洞动态校准设备。该设备具有流场温度稳定,温度上限值高等优点,对于气体介质条件下热电偶动态特性评估提供了持续、可靠的校准标准信号源,基本可以满足常规温度传感器的动态校准需求。但该装置采用物理弹射方式实现标准信号阶跃过程,该方法上升时间相对较长,无法实现高频响温度传感器的动态校准。此外,进行动态温度校准时,热风洞若采用开口试验段,受环境温度对于激励温度信号幅值和上升过程的传热干扰,直接影响到动态校准数据质量。

为了解决现有气体介质动态温度校准装置介质匹配、标准信号发生和溯源等问题,结合激波管原理,研制了气体介质条件下热电偶动态校准装置,并对动态温度校准标准信号的溯源方法进行了研究。以此为基础,进行了热电偶动态特性评估研究。研究结果对于气体介质条件下热电偶动态特性的正确评估具有参考意义。

1动态气体温度校准装置

校准装置是进行校准活动的物质基础,需要满足的两个前提条件是标准信号发生和标准信号可溯源。其中,动态校准标准信号要求其频域范.围能够覆盖被校准测试系统的频域范围叮。动态气体温度校准装置的研制主要围绕动态温度激励信号的发生和动态激励信号的溯源两方面展开。

1.1动态温度校准标准信号发生

气体动态温度校准标准信号发生具挑战性的是可以产生上升时间较小的幅值阶跃过程。由于气体分子稀薄,通过传热的方式,难以产生较快的阶跃温度变化。本论文采用气体压缩的方式实现温度上升,具体是利用激波管产生的激波压缩气体,使得气体温度产生瞬时阶跃变化实现标准信号的发生,而该过程在数学上公认地作为理想阶跃来处理10-11,由此产生的温度信号可以满足动态校准对于激励信号频域覆盖的要求。

激波管本质而言是一个被膜片隔开的管子,一端可以是开口或者闭口,另一-端为闭口。在闭口段充满高压气体,为激波运动提供驱动力。当膜片两端的压力差达到膜片临界压力值(实现破膜的最低压力值),膜片自然破裂,同时产生向膜片下游端运动的激波[12]。基于传统激波管产生的温度变化过程,并不是一个理想的阶跃过程[13],由于高压段产生稀疏波的影响,气体在被激波压缩产生瞬态阶跃过程后,会有一个温度下降的过程。而且仅可以持续亳秒级的温度变化过程,对于常规热电偶而言,无法产生有效激励。无法满足标准信号对于幅值稳定过程的要求。

由此,本论文对激波管高压段和低压段进行了改造设计,目的是实现标准信号在激波压缩温.度变化过程后可以产生幅值持续稳定的温度信号,从而满足标准信号对于幅值稳定过程的要求。

1.1.1动态气体温度校准装置高压段设计

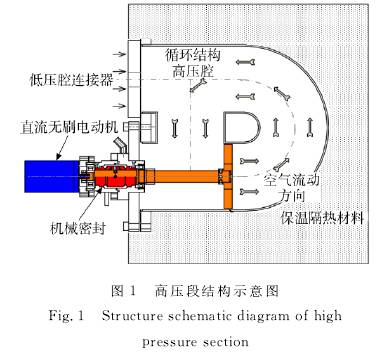

为了实现上述目的,通过对激波管的高压段改造,使得校准装置在激波过程结束后转入持续稳定的高温气流发生过程。一方面通过激波压缩特性满足了标准信号的频域覆盖要求,另一方面通过持续稳定高温气流发生过程满足了常规温度传感器对于校准持续时间和标准信号幅值稳定性的要求。

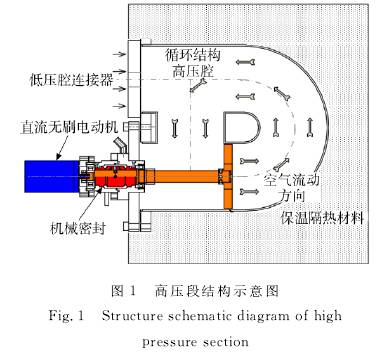

高压段结构改造具体采用了循环腔体结构,在腔体内部安装了电加热器和轴流风机,通过轴流风机和电加热器的综合作用,实现腔体内气体循环加热,从而在腔体内产生温度均匀的高温气体。为了保证加热效率和防护安全,在高压段外裏覆有保温绝热层。高压段气体保持高压,低压段气体通过真空泵调节低压段压力,控制膜片自然破裂,同时由高低压段压差驱动气体在低压段内的持续流动。由于高压段内为温度均匀的高温气体,因此在低压段内可以产生幅值稳定、作用持续的气流温度,从而满足标准信号对于幅值稳定过程的要求。结构示意图如图1所示。

1.1.2动态气体温度校准装置低压段设计

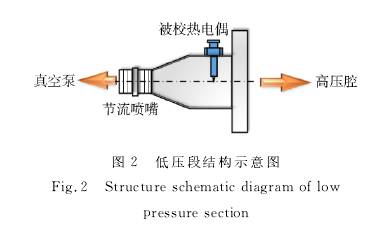

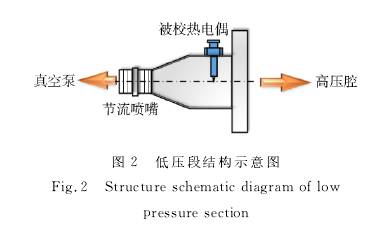

低压段设计目的是为了满足传感器动态校准对于标准信号幅值稳定性的要求。因此,与传统激波管低压段设计理念和结构存在较大差异。低压段截面积设计远小于高压段,一方面可以使得自然破膜后高压段内气体在低压段流动持续较长时间,另一方面可以减小高压段内产生稀疏波对于激波压缩阶跃过程温度变化幅值的影响。低压段结构示意图如图2所示。被校准热电偶安装在低压段侧壁上。在低压段下游出口位置安装有节流喷嘴,实现低压段内流速的控制。节流喷嘴另一侧与真空泵连接。

1.2动态温度校准标准信号溯源

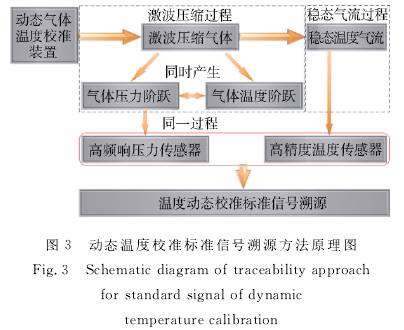

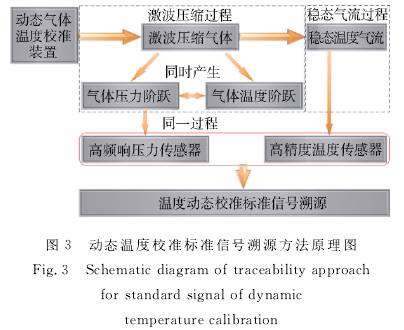

动态温度校准标准信号溯源包括幅值阶跃过程和幅值稳定过程的评估。由于温度传感器动态特性的局限,标准信号阶跃过程的评估是难点。幅值阶跃过程的实现是基于激波原理,激波是一个厚度与分子平均自由程同量级的区域,激波压缩产生的温度、压力阶跃变化被认为是不同量纲、同时进行、同一变化过程[13-16],因此,幅值阶跃过程,可以通过高频响压力传感器对同过程的温度变化进行定量评估。而幅值稳定过程的评估为稳态过程,可以通过精度高温度传感器对其进行定量评估。高频响压力传感器的动态性能参数和高精度温度传感器稳态响应可以基于行业校准规范或国家计量标准进行溯源。综上,通过高频响压力传感器与高精度温度传感器响应信号信息融合实现动态温度校准标准信号的溯源,原理图如图3所示。

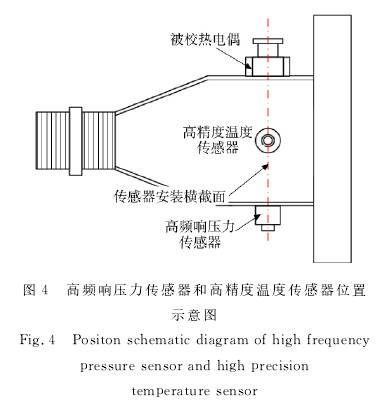

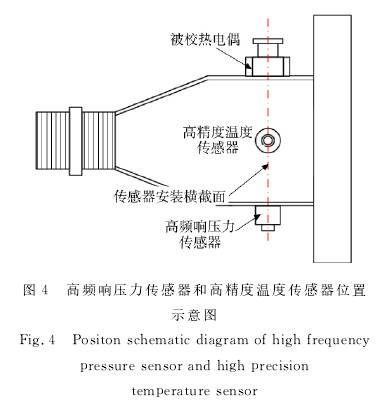

高频响压力传感器与精度高温度传感器以及被校热电偶均安装于低压段同一横截面处。其中,高频响压力传感器安装于低压段侧壁上,感应端面与低压段内壁平齐,实现对标准信号值阶跃过程进行评估。精度高温度传感器与被校热电偶的敏感头尽可能靠近,即对同一物理点进行测试,实现对标准信号幅值稳定过程的评估。高频响压力传感器和精度高温度传感器位置示意图如图4所示。

2热电偶动态特性分析

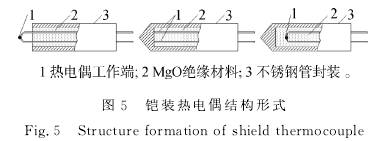

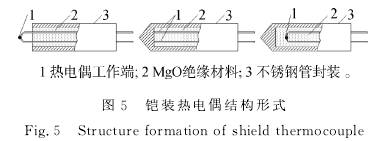

铠装热电偶是由金属套管、绝缘陶瓷以及热电偶丝组成的套管热电偶。铠装热电偶外部封装通常是不锈钢管(热工测试技术),其内部填充有电熔MgO绝缘的热电偶丝,三者经过组合加工,由粗管坯拉逐步制成为绝缘层十分致密的、坚实的组合体。其常见的结构包括露端型、接壳型以及绝缘性结构,结果形式如图5所示。

鉴于本论文研究方向,采用露端型结构热电偶。热电偶置于高温气体流场中,由于封装外壳温度对于热电偶丝温度具有辐射和导热因素的影响,热电偶动态特性会呈现相较于1阶系统更为复杂的特性。

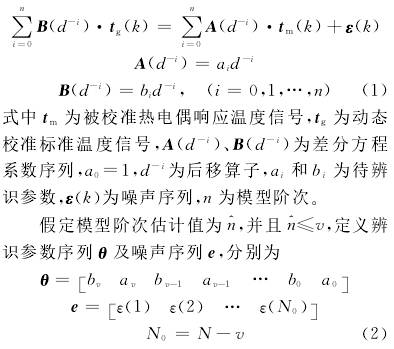

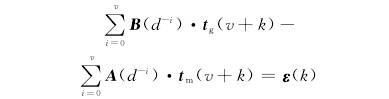

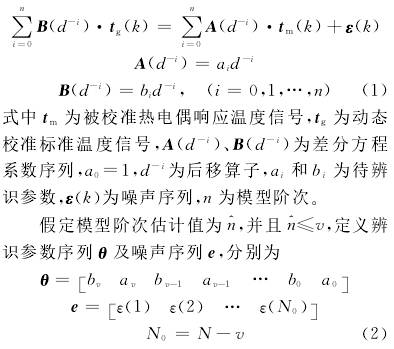

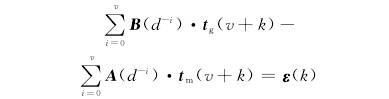

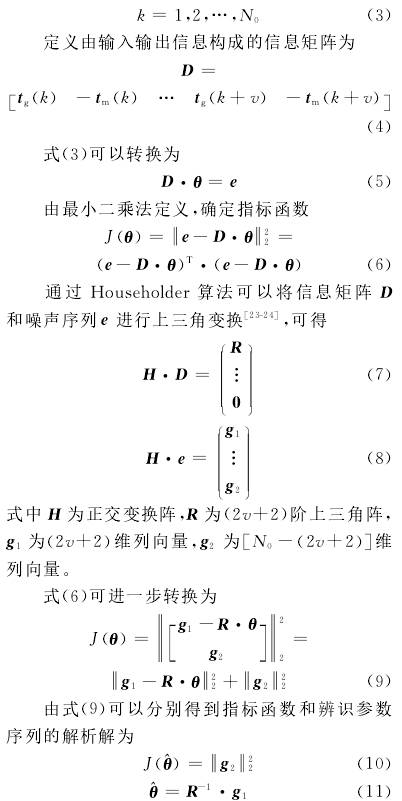

采用同时辨识模型参数和阶次的方法,对铠装热电偶动态模型阶次进行验证,并对动态模型参数进行辨识。对于热电偶测试系统而言,为单输入单输出线性定常系统,其差分方程模型可以表示为。

式中θ为辨识参数序列,e为观测噪声序列,N为tm和tg的数据长度,N0、ʋ是正整数,其中v为估计阶次上限值.。

式(1)可进一步转换为.

由最小二乘理论,当系统响应噪声ε(k)为白噪声时,由系统辨识方法得到的待辨识参数为无偏估计,当ε(k)为自相关的随机过程,由系统辨识方法计算的待辨识参数则是有偏的[25]。对于热电偶测试过程而言,温度响应噪声信号可以认为是白噪声序列,因此,基于最小二乘法辨识模型参数为无偏估计。

3试验结果

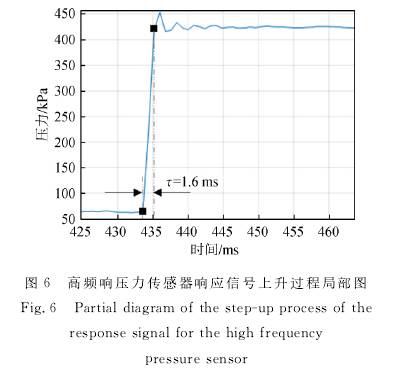

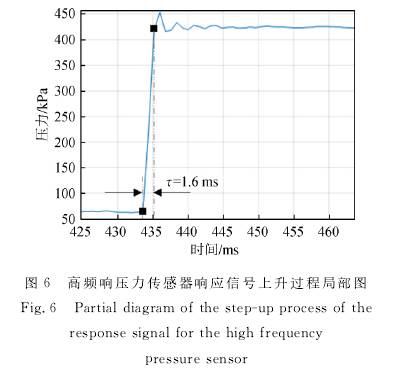

动态校准试验中,溯源环节采用固有频率380kHz高频响绝压传感器和测试精度为±0.3℃的精度高温度传感器。被校热电偶采用

K型热电偶,被校热电偶响应信号与采集系统之间接入精度为0.1%的50倍隔离放大器,采样频率为150kHz。破膜时,高压段内温度为378℃,高压段内压力为258kPa,节流喷嘴控制体积流量为64L/1min。高频响压力传感器时域响应.上升过程如图6所示。

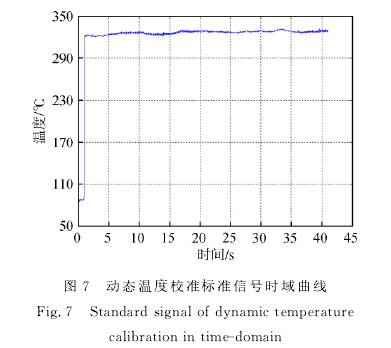

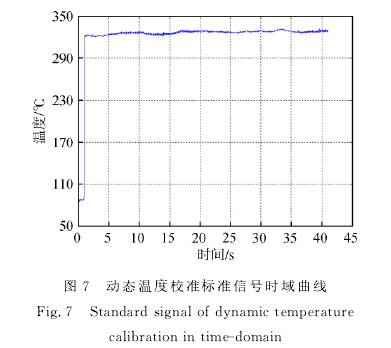

由图6可以得到,压力信号上升时间τ=16ms。将高频响压力传感器响应信号上升过程和精度高温度传感器响应信号稳值过程进行信息融合处理,可得动态温度校准标准信号时域曲线如图7所示。

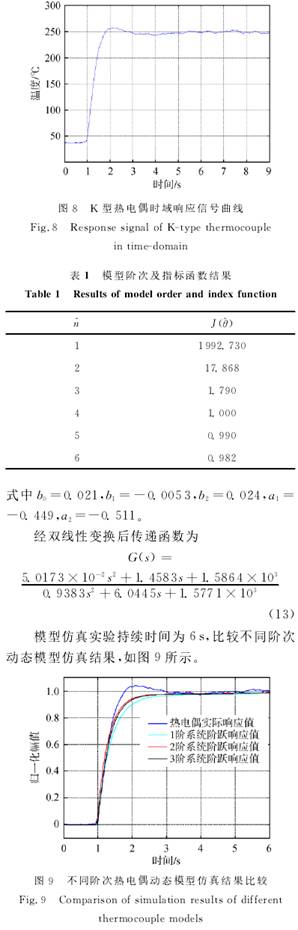

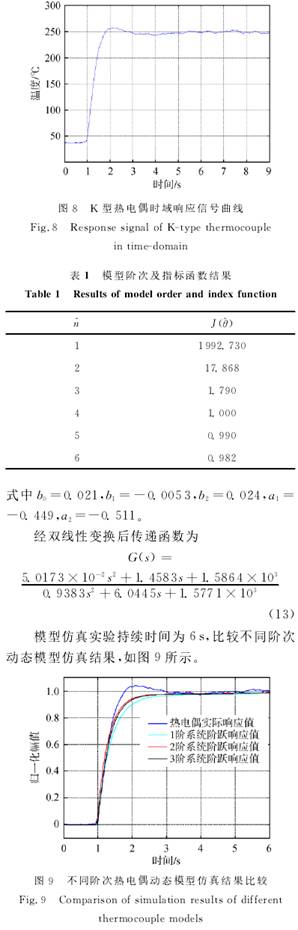

K型热电偶时域响应信号波形,如图8所示。

由动态温度校准标准信号和K型热电偶时域响应信号,建立热电偶差分方程模型。基于Householder算法,计算指标函数结果如表1所示。

由表1分析得:当n≥2时,J(Ɵ)变化趋势较为缓慢,故可以得到模型阶次估计值n=2。进而计算2阶差分方程模型待辨识参数,可得离散传递函数为

由图9可以看出,2阶模型与3阶模型响应曲线较为相近,1阶系统吻合度相对较差。由不同阶次热电偶动态系统与实际响应信号的相关系数,对不同系统仿真效果进行定量评估。1阶、2阶及3阶系统与实际响应信号的相关系数分别为.R1=0.9824,r2=0.9967,r3=0.9958,因此可知2阶系统仿真结果与实际响应曲线最为接近,与前述内容分析结果一致。

4结论

热电偶动态特性研究需要基于可靠、可溯源的动态温度校准装置实现。本论文基于传统激波管的改造,实现了动态温度校准标准信号的发生,基于高频响压力传感器和精度高温度传感器响应信号的信息融合,实现了动态温度校准标准信号的溯源。结果表明:动态温度校准装置可以产生较为理想的动态温度校准标准信号且满足可溯源性要求。以K型热电偶为被校准对象,开展了动态校准实验,建立了K型热电偶动态数学模型,动态校准实验结果表明,所建立的热电偶动态模型合理可靠。本论文提出的动态温度校准装置和热电偶动态特性研究方法,对于气体介质条件下温度传感器的动态特性评价提供了有益的探索与尝试。