钨铼热电偶在连铸中间包钢水连续测温中的应用

发布时间:2021-03-30

浏览次数:

摘要:阐述了

钨-铼型(WRe3-WRe25)热电偶用于炼钢连铸中间包钢水连续测温的实验。采用外保护管与热电偶分体组装方式测温.结果表明钨铼偶采用填充固体细粉制成实芯偶,其寿命可达30h以上,外保护管寿命达8~10h,热电偶寿命范围内测量精度1%T.响应时间τ0.9≤90s.

0引言

连铸中间包钢水温度测量是控制铸机拉速,提高浇成率的-项重要监测指标。在采用了中包等离子体加热技术后,传统的快偶点测方式已无法胜任,连续测温势在必行。钢水连续测温通常采用热电偶作为温度传感器。由于直接接触高温钢水。对热电偶的外保护管性能、偶丝材质性能要求很高。因此连续测温在钢铁行业一直属于高投人高成本技术。

钨铼型(WRc3-WRe25)热电偶目前主要应用在1200~1400℃的各类窑炉测温方面".按钨铼偶的测温特性,其热电势与温度的线性范围可延伸至2300℃,且在1500℃附近其热电势变化高于其他类型热电偶。应用于钢水测温应是其优势所在,困难的是钨铼丝必须工作在真空或还原性气氛下以防氧化。通常将丝密封于气密性良好的刚玉管内。而刚玉接触钢水则炸裂,故其外还必须用外保护管以隔绝钢水。这样多层套管封装势必大大延缓热电偶温度响应时间(τ0.63≥180s),用作中包测温显得时间过长,因此必须对现行钨铼偶加以改进。

1钨铼偶改进与外保护管研制

中包等离子体加热技术可根据测温信号调整加热功率将钢温控制在士5℃以内。这要求温度响应时间越短越好.国外已可作到τ0.9~120s内。同时,连测工作时间必须不少于8h,热电偶耐急冷急热次数不少于6次.本项研究工作主要围绕这三项指标进行。

1.1钨铼偶改进

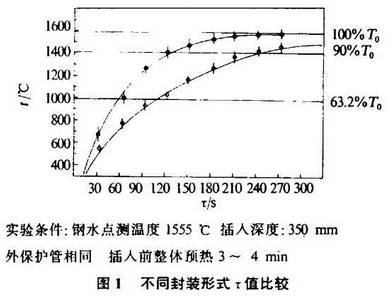

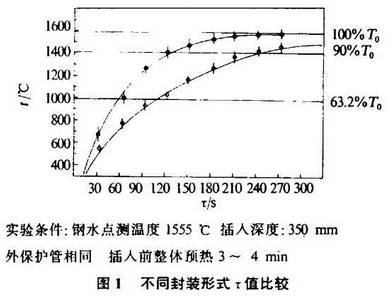

现行钨铼偶为抗氧化多采用真空封装叫。这种方法以牺牲温度响应时间τ来换取使用寿命的延长(50h~20个月以上)。分析表明,用填充细粉方式取代真空封装可明显改善导热性能、缩短τ值.虽然热电偶寿命会缩短,但只要超过30h,其成本是可以接受的。改进后的实测表明,在其他条件不变的情况下,实芯偶的τ值比真空偶减少近一半(图1),而且通过优化外保护管设计.τ值可控制在90s以内。

对不同的粉末对比实验表明,粉末种类对τ值影响不大,对寿命影响亦不明显,因此可选用低廉的AL2O3粉末作填充物.粉末的颗粒度对寿命有影响。颗粒过大,粒间残留气体较多,高温下将使钨铼丝过快氧化。实验还表明,通过更换外保护管,钨铼偶实际累计工作时间已超过30h,这证明填充细粉封装是可行的.

1.2外保护管研制

外保护管的作用是隔绝钢水对热电偶及其内保护管的影响。它应在1500~1600℃高温下能经受钢水的冲击和熔渣的侵蚀,因此必须具有良好的抗渣性能、抗热震性能和导热性能。耐火材料的抗热震性能由热震稳定性表征,定义为由“1100℃/950℃=室温流动水/强制对流空气"循环若于次后热端面积损失状况或残余抗折强度.数值上可由下式估算:

式中:σ为材料力学强度测定值,与加载速率σ有关;a为材料热胀系数;v为材料泊松比;E为材料弹性模量,可由E=E0e

-ap计算;其中:p为汽孔率;E0为材料无缺陷时E值;a为常数.

鉴于实际应用情形,将热震稳定性规定为进出中包钢水的次数.理论和实践均表明,耐火材料制品的性能主要取决于其导热系数λ.热胀系数ɑ、E0和p(定义如前述).λ,p大,ɑ,E0小则热震稳定性好,但p大会使制品导热性能、抗渣性下降。经综合比较可知,石墨的综合性能优越,但纯石墨制品在高温钢水中易被烧蚀;其次是SiC,其表面在高温下可生成SiO2保护层阻止氧化向深层发展但SiC的E值较大,制品易碎;电熔刚玉的导热性能虽低,但其抗渣性和热震稳定性均较优;ZrO2抗渣性最高,但导热性最差,只可作为制品渣线部位复合材料。将前三种质料按比例配制成制品基料,经等静压成型后制成外保护管,经实验其性能可满足实用要求.在钢水中累积浸泡时间最少可达8h,无裂纹,高的可达10h仍可使用;热震稳定性达10次以上.试验还表明,外保护管寿命主要取决于渣线部位的侵蚀程度.当液面稳定.浇铸后期中包内熔渣较厚时,侵蚀变得严重,8h可深达7mm,通过在制品渣线部位复合ZrO2可延缓侵蚀过程.但ZrO2材质昂贵,且复合部位由于材料热胀性能差别较大,高温下易断裂.一个简单可行的办法是改变插人深度,使侵蚀均布于一段范围内,这在钢液面波动较.大的场合尤为可行。

2实验结果及分析

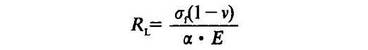

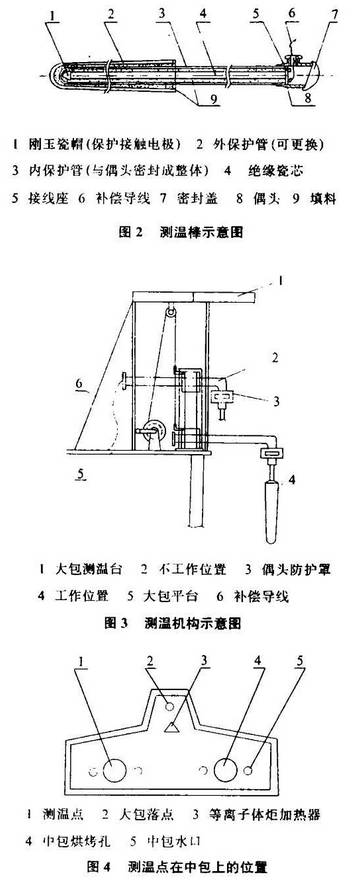

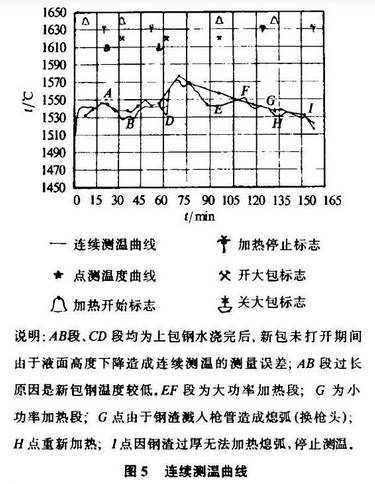

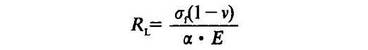

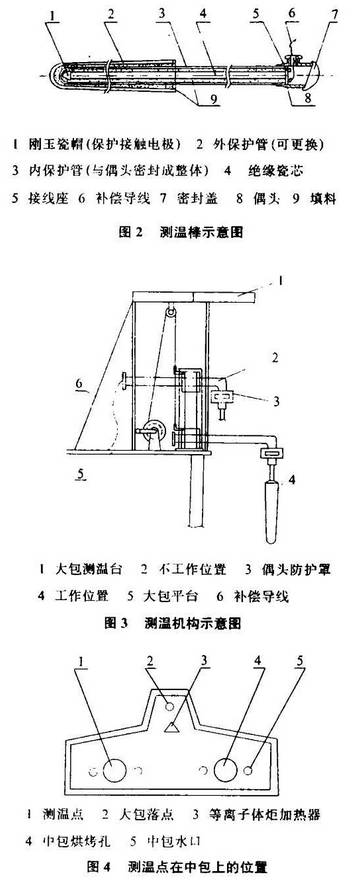

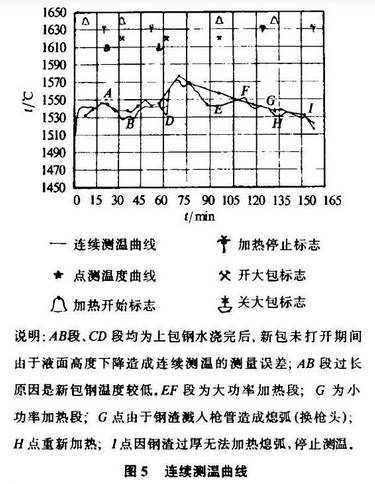

热电偶与外保护管的组装、测温机构安排和测温点选择分别见图2~图4.测温点取距包

底100mm,相当于正常液面下350~400mm。热电偶冷端加罩以防止热辐射造成冷端温度过高,引起测量误差.补偿导线采用耐高温型,精度士0.08mV.测温仪表选用冶金部自动化院仪表所生产的智能型调节仪.上述测温单元在马鞍山第二炼钢厂2#连铸机上进行实测试验,结果见图5.

(1)连续测温与现场点测温度符合得较好,但前者更能细致地反映钢水温度的实时变化,如曲线上55~70min一段(CD段).

(2)液面波动对连续测温影响较大.上述CD段实际上不仅包含了钢液的自然温降,而且也包含着由于液面降低带来的测量误差.文献[2]给出测温深度应不少于测温棒直径的10倍.在本试验中相当于深度不少于350mm,否则热电偶棒的纵向传热会导致测量端达不到平衡温度,引起误差.多次试验表明:插人深度在300mm以上不影响测温;在250~300mm之间,τ值增大,但仍可达到平衡温度;深度不足250mm,则会引起测量误差。2#连铸机正常拉钢时,中包钢液面控制在距包底350~500mm之间,满足测温条件.但换大包之际,经常遇到新;包开包时间过长几到十几分钟,中包内钢水接续不上造成液面过低的情况,这时必然会造成钢温示值急剧下降的虚假现象.如果以此来调节等离子体加热功率则会造成事故。因此,在应用等离子体加热场合,稳定液面与温度测量一样重要.二者具有相关性。

3结论

(1)填充式钨铼热电偶用于中包连续测温是可行的.实测热电偶系统的T值τ0.9≈90 s,测温精度正常情况下主要由偶丝丝材精度决定,为1% T.

(2)外保护管使用寿命8~ 10 h,热震稳定性大于10次.

(3)连续测温要求中包液面稳定.