基于传热计算的管道内热电偶测温误差分析

发布时间:2021-10-13

浏览次数:

摘要:从传热学角度计算了

热电偶在测量管道温度时其自身的温度分布,提出了影响热电偶测温精度的关键因素。研究了管道内流体温度场对热电偶测温精度的影响,分析了热电偶保护管插入深度与测量误差的关系,通过实例计算给出了确定热电偶保护管合理插入深度的方法,并给出了电力行业中几种常见工况下热电偶的插入深度计算结果。

0引言

热电偶是常用的测温元件,它因有测温范围宽,性能稳定、测量精度高、热响应快等优点而得到广泛使用。为了提高热电偶测温精度,需进行测量误差分析。当用热电偶测量管道内流体温度时,通常要求热电偶插至管道中心位置,但发现在管内流体流速较高的情况下,热电偶插人深度越深,就越难保证其结构完整性,从而会对测量精度产生影响。针对这一问题,本文通过详细的传热计算,分析了测量管道内流体温度时热电偶及保护管的温度分布、管道内流体的温度场对热电偶插人深度的影响,在此基础上给出了热电偶保护管合理插人深度的确定方法,最后通过典型案例的计算说明了该方法在实际工程中的应用。

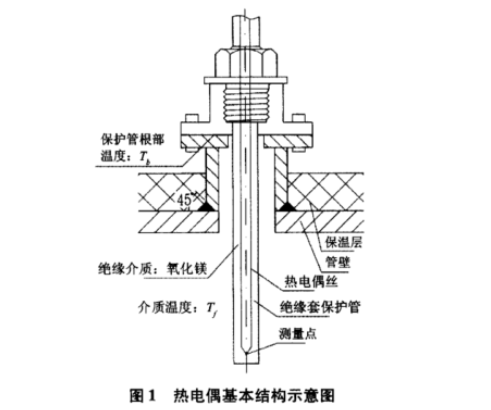

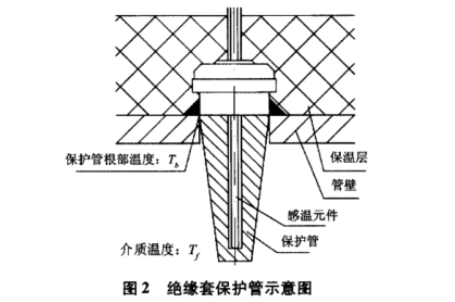

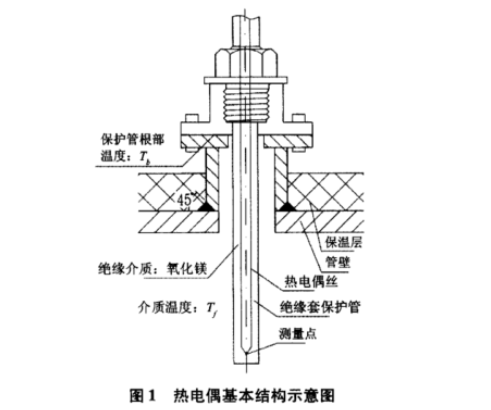

1.热电偶的基本结构及安装

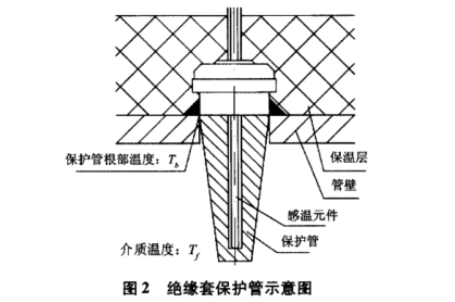

热电偶通常由热电极、绝缘套保护管和接线盒等部分组成,如图1所示。绝缘套保护管材质内填充有绝缘介质,如氧化镁等。当管道内被测流体的压力或温度非常高时,需在被测管道上焊接如图2所示的绝缘套保护管,将感温元件插入保护管内,以便热电偶的维修或更换。

热电偶在使用中会受到各种因素的影响,如热电偶的选型、稳定性、材料均匀性,参考端温度变化,以及热电偶安装使用是否得当等,这些因素都会带来测量误差。从传热学角度分析和选择热电偶的正确插人深度,安装时注意保温要求,避免选型和保温错误引起测量误差,是本研究重点考虑的问题。传统经验认为管道中心的温度是最高的,为了测到这里的温度,减小测量误差,热电偶端点需要插至管道中心,保证热电偶测点在管道中心线上(2]。然而在电厂及核电站常规岛中由于受到热电偶保护管材料强度的限制,插人主蒸汽管道等高压高流速管道中心线的热电偶极有可能发生保护管断裂事故,危及汽机运行安全3]。因而,通过传热计算和分析,正确选择和安装符合技术性能和安全性能要求的热电偶至关重要。

2热电偶测温的传热分析

2.1热电偶及保护管的温度分布

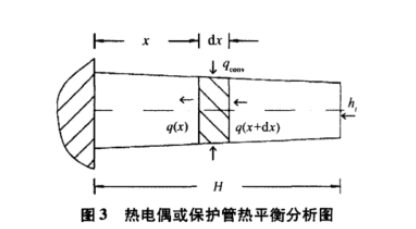

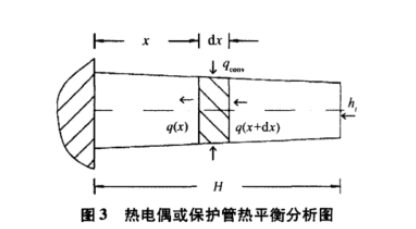

管道内的介质通过对流及辐射将热量传导至热电偶绝缘套保护管(见图1或图2)(下文统称保护管),再经保护管根部通过热传导或对流向管道外界散热,其传热模型可用图3描述。图中H表示保护管长度,h,为保护管顶部的表面传热系数,q(x+dx)和q(x)分别表示dx微元吸人和传出的热量,qconv表示管内流体向dx微元传导的热量。通过求解保护管的温度分布,可以得到热电偶所测值与实际值的差别。

为了简化分析,对图3中的模型作如下合理假定:

(1)保护管材质均匀,其导热系数λ为常数;

(2)因多数情况下管道内为旺盛紊流场,层流层厚度极小,可认为表面传热系数h为常数;

(3)表面上的换热热阻1/h远远大于套管的导热热阻δ/λ,其中δ为保护管壁厚,因而在任一截面上套管的温度是均匀的;

(4)保护管顶端的表面传热系数为h;图2中保护套内小孔直径为9mm,且其中插有直径为8mm的热电偶感温元件,可将感温元件与保护套视为一体,因此该小孔忽略不计;

(5)保护管根部温度Tb保持不变。

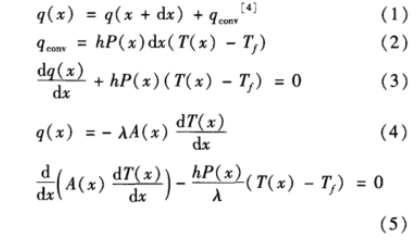

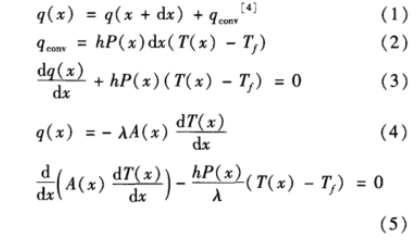

经过上述简化,所研究的问题变成--维稳态导热问题。保护管的某一截面的热平衡方程如下:

其中A(x)是保护管截面的外表面面积,P(x)是保护管截面的外表面周长,Tƒ是管道内流体温度,T(x)是保护管沿x方向的温度分布。令温差θ(x)=T(x)-Tƒ,则可得:

θ(H)即为热电偶的测量误差。从式(10)可知,增大m和N可减少误差,因此理论上可以从如下几个方面进行改进:

(1)感温元件应与保护管顶部良好接触,否则热电偶所测的温度为感温元件与保护管间的空气温度,而不是流体的真实温度,并且会增加响应时间。

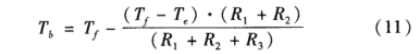

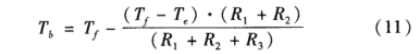

(2)加强管道保温,提高保护管根部温度Tb。对于图2的结构,保护管根部与管外壁接触,T等同于管道外壁温度。管内介质热量通过对流换热到管内壁,之后通过热传导经管外壁至保温层外壁,根据相关规定,保温层外壁不得高于50℃。因此,通过计算对流换热热阻R1、管壁热阻R2和保温层热阻R,可以求得管外壁温度:

其中Te,为保温层外壁温度。对于图1的结构,R3,为安装法兰与环境的换热热阻。从式(11)中可以看出,增大R3,有利于提高保护管根部温度Tb。

(3)通过增加保护管高度,减小壁厚也可以提高测量精度,但这两个参数的改进同时受到材质强度的制约,保护管高度过高以及壁厚过薄会导致热电偶容易断裂。

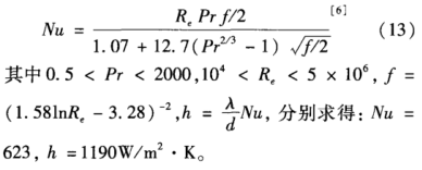

此外应选用导热系数较小的材料做套管[6],但保护管导热系数过小将使得导热热阻相对于表面换热热阻不能忽略,截面的温度不均匀,会增加热电偶响应时间,因此实际中导热系数的选择范围是受到限制的。如条件允许应强化套管与流体间的换热,管内湍流管的表面换热可以通过努赛尔数Nu来表征,该值在湍流充分发展段就与管道长度无关。但当管径、介质、流速确定时,换热系数是确定的,可以通过Petukhov方程式求得,若通过增加保护管肋片等办法强化换热,将受到安装方面的限制,也可能改变管道内的流场,在实际工程中应用较少。

2.2管道内流体速度温度场对热电偶测温的影响

由于受到材料强度的影响,保护管的高度和壁厚受到制约。在--些特殊情况下,需要考虑尽量减小插人深度来满足强度要求,以免保护管断裂。通常认为管道中心的温度是最高的,偏离管道中心后温度会很快下降。因此在安装保护管时,要求保护管的顶部要略超过管道中心以保证热电偶的测量点正位于最高温度点,这样做使得保护管插人管内长度较长。但如果管道内的介质流速较高,温度和压力也高,恶劣的工作条件很可能破坏保护管的结构完整性。

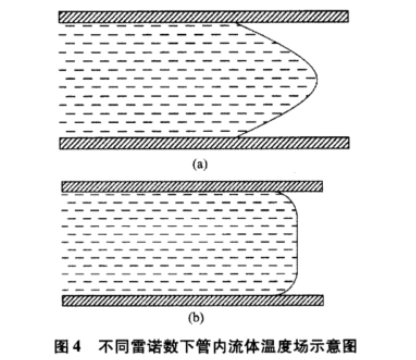

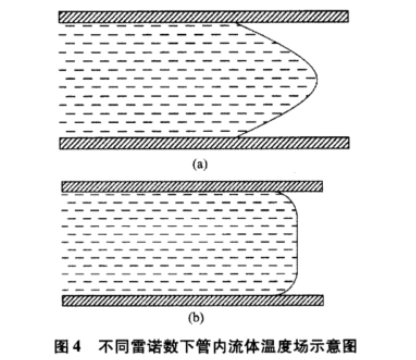

当流体进人圆管时,流动边界层有一个从零开始增长直到汇合于管子中心线的过程。同样,当流体与管壁之间有热交换时,管壁的热边界层也有一个从零开始增长直到汇合于管子中心线的过程"。当流动边界层及热边界汇合于管子中心线后称流动或换热已经充分发展,此后的换热强度将保持不变。根据雷诺数R,判断当前流场性质,当Re小于时,如图4(a)所示,管内流动属于层流或过渡区。此时管道内的流体温度以管道中心为最高,离开中心线后温度会很快的降低并沿管道直径方向呈抛物线变化,越接近管壁,温度就越低。在流场稳定区域,热电偶均应插至管道中心线;当Re大于10

4时,如图4(b)所示,管内流动处于湍流,管道内流体分子相互作用加强,只有紧靠管壁的一薄层流体还保持着层流性质,热边界层是一个微小量,热边界层至管中心的对流换热充分,温度基本相当,热电偶只需插过热边界层即可。

电厂中常用的水和过热蒸汽的运动粘度均较小,在10

-6量级,而流速通常会大于0.5m/s,管道内径也大于0.1m,雷诺数Re依然远大于10

4,在稳定.流动管道区域处于旺盛湍流区。因此,电厂中水管、蒸汽管的热电偶不需插人管道中央。但对于运动粘度在10

-4量级的流体,则需要进--步核算流动状态才能确定是否需要插到管道中央。

3热电偶插入深度计算方法

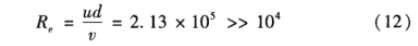

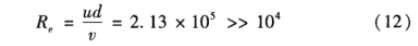

以锅炉给水为例,,温度为T=350K,流度为u=2.21m/s,管道内径d=0.353m,运动粘度v=3.67×10

-6m

2/s,普朗特数Pr=2.22,导热系数λ=0.6745W/m.K。首先确定管内流体在此状态下的雷诺数:

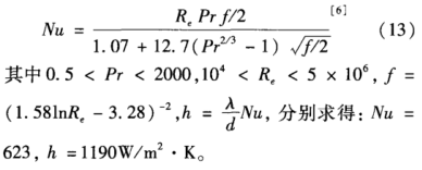

据此可判断管内为旺盛湍流。可根据Petukhov方程式确定努赛尔数:

锅炉给水管道热电偶不需要额外安装保护管,直接采用20mm直径的热电偶垂直插人管道内。假设热电偶导热系数λ,=30W/m.K,可以得到m=

介质温度与保护管根部温度之差θ(0)约在1~5℃,取5℃用于计算误差。

根据前文式(10)可以求得:θ(0.05)=0.058℃,θ(0.1)=0.0005℃。从计算结果中可以看出,插人深度在0.05m时的温差已小于1℃,插人深度在0.1m时的温差仅为0.0005℃。考虑到边界层以及热电偶测量点并非最顶点等因素,可插人深.度0.1m。

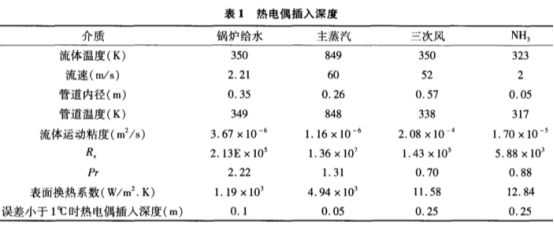

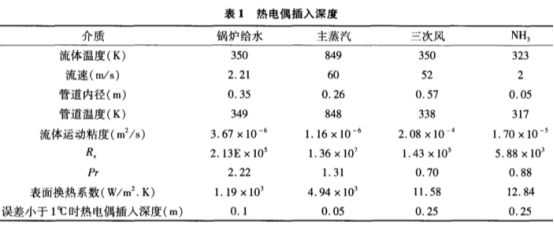

采用以上方法以锅炉给水管道、汽机主蒸汽管道、锅炉三次风管道、NH,供应管道为例进行了计算比较,其中主蒸汽管道采用图2型式热电偶,其余采用图1型式热电偶。假设热电偶导热系数λ,=30W/m.K,计算得到流体实际温度与热电偶测量值之差小于1C时的插人深度,如表1所列。

从表1中的计算结果可以看到,电厂中给水和主蒸汽管道的换热系数均在300W/m

2.K以上,热电偶插人管内0.1m时,因传热所产生的误差即小于1℃。而烟风及NH

3管道内流体的换热系数较低,需要适当增加管内长度,但如果受到强度限制,则可以通过加强测点处管道保温,提高热电偶在管壁接触点的温度以减小误差。

4结论

综合以上分析可知,为了减小热电偶测温误差,应加强测点位置的保温,尽量保证保护管根部温度与管璧温度一致;其次在强度允许的前提下,热电偶丝直径应选用16mm或者更小;应做好热电偶裸露在空气中部分的保温;当管内介质粘度处于旺盛湍流状态时,保护管不必插到管道中心。电厂及核电站常规岛中运输水和蒸汽的管道基本都处于旺盛湍流状态,因此热电偶插人深度均可选为0.1m,根据具体参数计算还可以适当减小插人深度。但对于气体管道,如烟风及NH

3管道,由于管道内流体的换热系数较低,则应适当增加热电偶在管内的插人长度。当测量运动粘度在10

-4量级或更大的介质温度时,则需要进一步核算流动状态才能确定是否需要插到管道中央。