温度变送器在工业使用中的必要性

发布时间:2025-05-10

浏览次数:

温度变送器是一种将温度信号转换为标准电信号输出的设备,其工作原理通常采用电阻、

热电偶、热敏电阻等原理来测量温度,并将测量到的温度信号转换为标准信号输出的变送单元。

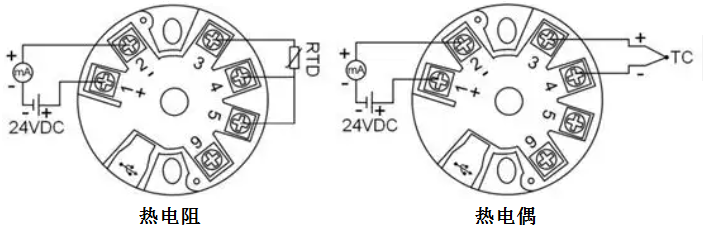

1. 标准信号处理:由于

热电阻或者

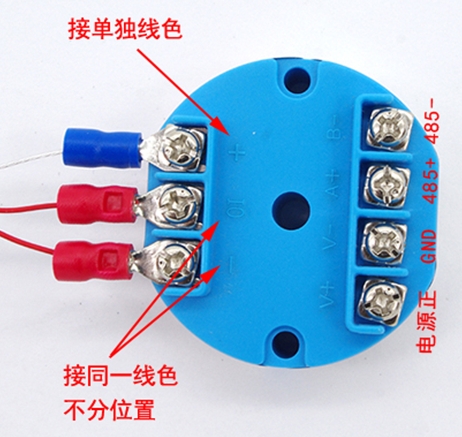

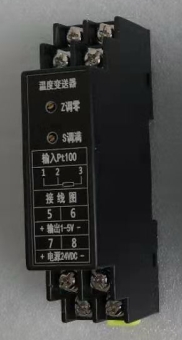

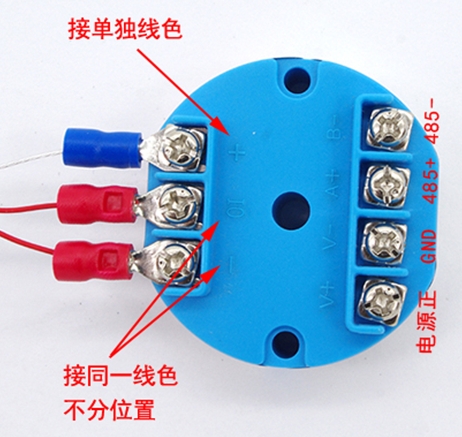

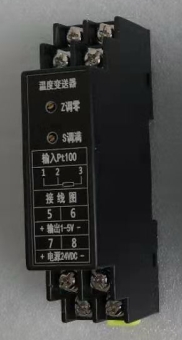

热电偶温度传感器输出的信号通常在输出距离较近的时候使用其信号强度与线性是没有问题的,但是在输出距离远的时候其信号就显得很微弱或非线性了,所以就要采用温度变送器将热电阻或者热电偶的信号转换为标准信号(如4-20mA、HART、RS485),便于系统统一处理。而温度变送器内置信号调理电路可补偿传感器非线性误差,提升整体测量传输的精度。同时输出标准化信号,可以有效减少后续电路复杂度和兼容性问题。以下为

温度变送器模块接线示意图:

2. 抗干扰传输:由于工业环境中有可能存在这各种电磁干扰现象,温度变送器通过电流信号或RS485数字信号实现远距离稳定传输。

3. 系统集成与安全隔离:标准化信号可直接接入PLC、DCS等控制系统,简化布线及设备兼容性。而部分温度变送器可以提供电气隔离功能,避免高电压或接地环路对测量系统造成的损害。