高温多孔材料中气流温度的热电偶测量误差

发布时间:2021-10-11

浏览次数:

摘要:通过对

热电偶结点传热的数值模拟,研究高温多孔材料内气流温度的测量误差。首先采用局部非热平衡模型和蒙特卡罗法求解管内多孔材料的辐射对流耦合换热,获得速度场和温度场;根据所得速度场和温度场,基于能量平衡建立热电偶结点的传热模型。再次利用蒙特卡罗法求解热电偶结点与周围多孔骨架的辐射換热,进而计算结点温度。针对管壁等温条件,分析稳态测量时热电偶结点温度与当地气流温度的差异,讨论管壁温度、气流速度、结点发射率和结点尺寸的影响。结果表明,管壁温度越高,气流温度测量误差越大,管壁温度1500K时的最大误差为10.4%;气流人口速度增大,结点温度相对于气流温度的偏离程度减小,偏离峰值出现在无量纲管径r/R=0.6-~0.8范围内;减小结点尺寸和降低结点表面发射率可有效减小测温误差。

0引言

热电偶测温已广泛应用于工业生产和科学研究;在对流体温度测量时,由于存在装配误差、传热误差和动态响应误差等,热电偶示值与流体真实温度存在差异"。针对传热误差的分析和修正,国内外学者已经展开大量研究[2.31。多孔材料在传热领域具有广泛应用前景,如太阳集热器和相变储热等(4.5)。在其流动换热实验研究中也常采用热电偶对其中流体相温度进行测量。一些学者认为测温位置处于局部热平衡,从而用热电偶直接表征流体相和固相温度'。仅部分学者考虑流、固两相温差即局部非热平衡,分别对固相和流体进行测温;Lee等[")通过直径25μm的热电偶测量蜂窝多孔陶瓷燃烧器内气相温度;Zheng等']使用成对布置的裸露与包覆热电偶测量多孔燃烧器内固相(氧化铝小球)和气相温度;Dukhan等[9)采用开孔套管热电偶组件对泡沫金属内气流温度进行测量。然而,针对高温多孔材料内热电偶测温误差的分析还比较缺乏。Zheng等[8]通过建立热电偶传热模型获得气相的修正温度,采用平均固相温度对结点与周围固相环境的辐射换热进行了简化。

辐射换热对热电偶高温测量产生的影响较大,由于热电偶结点尺寸相对较小,大多文献对结点的辐射换热简化处理,即小尺寸结点与大封闭空间的辐射换热[0)。然而,三维网状多孔材料的孔隙尺寸与热电偶结点尺寸量级相当,结点与周围固体骨架进行辐射换热,热电偶的测量误差受结点接收和发射辐射的综合影响。此时,采用该简化处理无法准确预测热电偶测温的辐射影响。本文通过数值模拟的方式对多孔材料内热电偶的测温误差进行分析;采用蒙特卡罗法求解热电偶结点与多孔骨架的辐射换热,分析气流速度、结点尺寸和结点表面发射率等参数的影响。

1多孔材料耦合换热计算

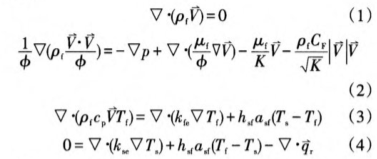

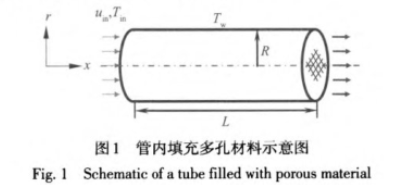

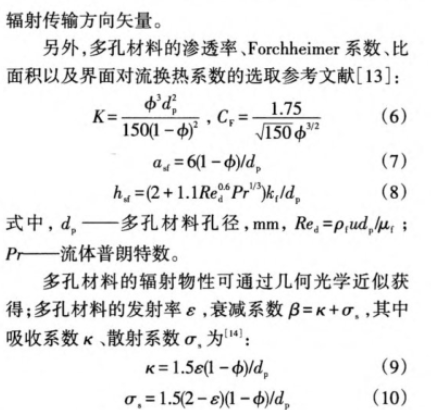

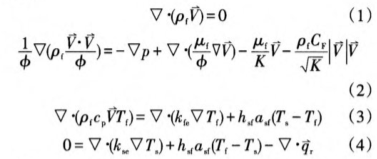

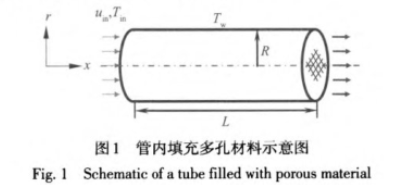

通过数值模拟获得多孔材料内速度场和温度场,将其作为热电偶测温误差分析的已知条件。如图1所示,本文以填充多孔材料的等壁温圆管内流动换热为计算模型。多孔材料视为吸收、发射、各.向同性散射灰体,流体为非参与性介质,利用蒙特卡罗法求解固相骨架的辐射换热;流动为不可压缩稳定层流,采用Brinkman-Forchheimer扩展达西模型描述。基于局部非热平衡模型,基本控制方程胃:

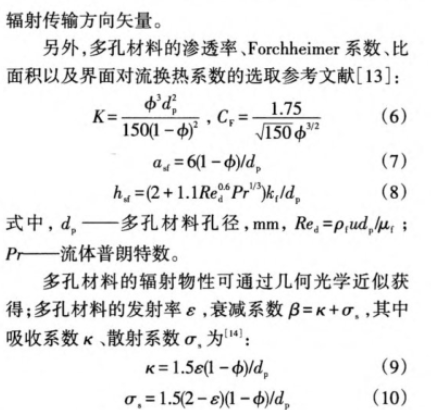

式中,pf--流体密度,kg/m';`V一-达西速度,m/s;φ--多孔材料的孔隙率;p一流体压力,Pa;μf-一动力粘度,kg/(m.s);K-多孔材料的渗透率,m²;CF--Forchheimer系数;cp一流体比热容,J/(kg.K);T-温度,K;kfe和kne一流体和骨架的有效导热系数,W/(m.K),本文采用Kfe=φkf,,ks_=(-中)k,,其中k为流体的导热系数,W/(m.K),k,为骨架材质的导热系数,W/(m.K);h,--多孔材料流、固两相界面的对流换热系数,W/(m².K);atp-比面积,m

-1;`q,-辐射热流,W/m²;下标f、s-流体、固体。

利用蒙特卡罗法求解辐射换热问题已得到大量研究,其基本原理见文献[11]。利用归一化的辐射传递系数RD*tf;及其倒易关系,式(4)中辐射换热源项对离散单元△Vj可表示为:

2热电偶传热模型

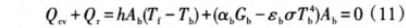

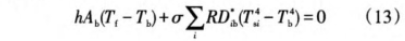

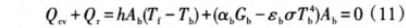

当热电偶置于被测气流中,热电偶结点的热平衡建立基于对流换热、引线导热、辐射换热和催化反应热(如图2所示);其中,引线导热影响可通过合理选择引线尺寸和控制浸人长度等方式减小,催化反应热可通过涂层产生隔离作用予以减少或避免1。高温测量时,辐射影响比重很大,分析中可忽略引线导热和催化反应热的影响(:16]。采用集中参数法,热电偶结点的稳态传热方程可表示为:

式中,Qev和Qt一热电偶结点与气流的对流换热量和与多孔骨架的辐射换热量,W;Ab-热电偶结点表面积,m

2;T,-热电偶结点温度,K;ab,和εb,一分别为结点表面吸收率和发射率;Gb一-多孔骨架对结点表面的投人辐射,W/m

2;h一-.气流与热电偶结点的对流换热系数,W/(m

2.K),结点可看作直径为Db的球体,努塞尔数Nu采用经验公式"]:

采用蒙特卡罗法对热电偶结点与周围骨架的辐射换热进行求解,多孔材料仍视为吸收散射性介质,引入归--化辐射传递系数RD*ab,式(11)可改写为:

3结果分析

本文基本计算参数:R=0.05m,L=1.0m;uim=1.0m/s,Tin=300K;ρt=1.205kg/m³',cp=1005J/(kg.K),k,=0.0259W/(m.K),μf=1.81x10

-5kg/(m.s);ps=3200kg/m³,cs=750J/(kg.K),ks=80W/Km-K);φ=0.9,dp=2.54mm,ε=0.92;Db=1.0mm,εb,=1.0;管壁为黑体(εw=1.0),Tw=1000K。由于多孔材料的容积换热性能很强,多孔材料的流、固两相温差沿轴向逐渐减小,最终达到热平衡,这时热电偶结点温度即可表征流体/固体温度[(]。本文重点针对局部非热平衡区域内(即气、固两相存在温差)的气流温度测量进行详细讨论。

3.1计算可靠性分析

蒙特卡罗法计算耦合传热已得到本课题组充分验证""。针对多孔材料内的流动换热,图3为不考虑辐射效应采用局部非平衡模型模拟等壁温圆管内流、固两相温度的结果。基本参数为:

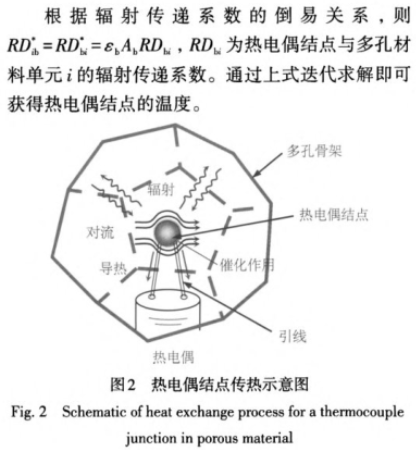

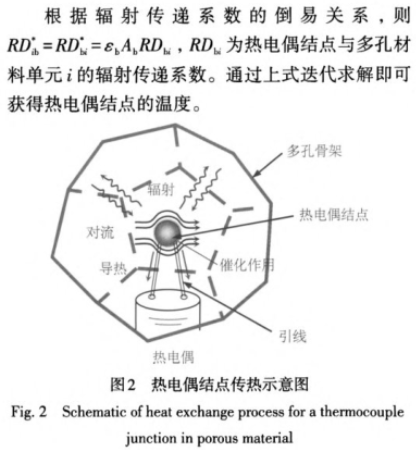

3.2管壁温度影响

管壁温度Tw为800、1000、1500K时,热电偶结点温度计算结果见图4,其他参数保持不变。3个管壁温度下,x/R=1.9位置的径向气流温度测量最大误差分别为16.7K(2.8%).35.8K(5.1%)和111.0K(10.4%);x/R=3.9时分别为8.7K、16.7K和30.7K。由于多孔材料容积换热系数很大,气固两相温差沿轴向逐渐变小,最终达到局部热平衡,

即误差沿轴向逐渐减小。热电偶结点温度处于两相温度之间,管壁温度越高,气固两相温度也增高,多孔骨架辐射的影响增大,从而热电偶结点温度越接近固相温度。另外,在管内核心区的测温误差较大,越靠近管壁,气固温差减小,结点温度与气流温度偏差也减小。

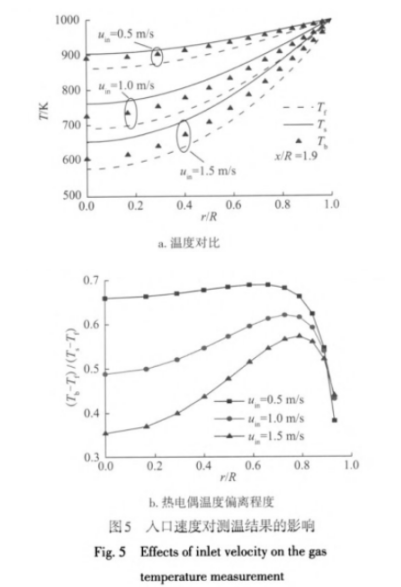

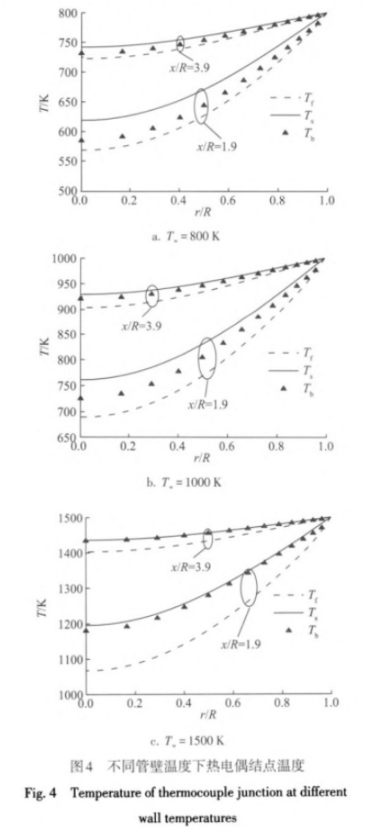

3.3流速影响

图5为气流入口速度uin为0.5.1.0、1.5m/s时,x/R=1.9位置径向热电偶结点温度与当地气流温度的对比曲线,其他参数保持不变。可以看出,人口流速减小,同一截面上气固两相温度都有所增高;而温度测点位置的局部流速小,导致结点对流换热减弱,热电偶结点温度偏离气流温度的程度增大。结合气固两相温度分析,由图5b可知,在管径r/R=0.6~0.8范围内出现偏离峰值。.

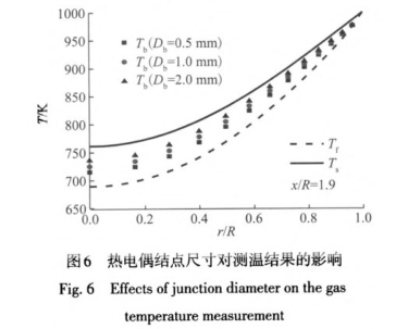

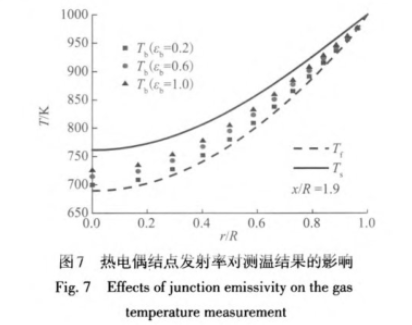

3.4热电偶结点参数影响

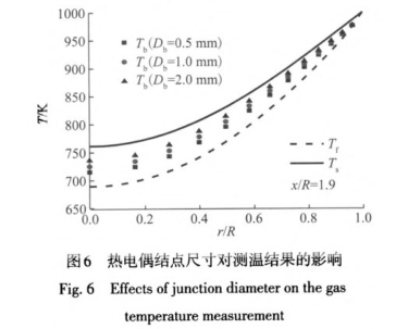

图6为热电偶结点尺寸对多孔材料内气流测温的影响。可见,热电偶尺寸越大,对流换热减弱,辐射换热的影响相对增大,热电偶结点温度相对于气流温度偏差越大。如结点直径Db=2.0mm时最大误差为46.4K;D,=0.5mm时为26.2K。

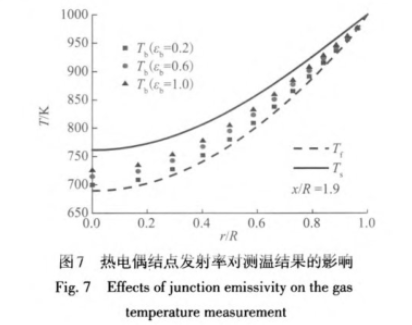

热电偶结点表面发射率对气流测温的影响如图7所示。热电偶结点发射率越大,结点与测点周围多孔骨架的辐射换热越强,结点温度越接近固相温度,与气流温度偏差越大。如结点发射率εb=1.0时最大误差为35.8K;εb=0.2时为10.4K。由此可知,采用小尺寸和低发射率的热电偶结点可减小多孔材料内气流温度的测量误差。

4结论

1)管壁温度越高,多孔材料内气固两相的温度越高,热电偶测量气流温度的误差越大,热电偶结点温度越接近固相温度;如管壁温度1500K时,x/R=1.9位置气流温度最大测量误差为111.0K(10.4%)。

2)气流入口速度增大,温度测量位置处的结点对流换热增强,热电偶结点温度相对于当地气流温度的偏离程度减小;如速度0.5m/s时最大偏离程度为0.69;速度1.5m/s时为0.57。偏离峰值出现在无量纲管径r/R=0.6~0.8范围内。

3)热电偶结点尺寸和发射率对测温误差有较大影响。结点尺寸越小,对流换热增强,辐射影响相对减小;发射率减小,辐射换热影响减小。如结点直径由2.0mm减至0.5mm时,最大测量误差由46.4K变为26.2K;结点发射率由1.0降低至0.2.时,最大误差由35.8K变为10.4K。可见,减小结点尺寸和降低结点表面发射率均可有效减小高温多孔材料内气流温度的测量误差。