压力变送器电流输出测量结果不确定度

发布时间:2021-10-18

浏览次数:

摘要:

压力变送器通过测压元件传感器将压力参数按照一-定的规律转变成方便使用的标准电信号4~20mA和0~10mA(或1~5V)等直流电信号,广泛应用于企业、工业设备仪器所进行必要的远程智能监控及操控,节省人力物力,提高工作效率,保障生产安全。因此,保证压力变送器的量值正确可靠性尤为重要。文章依据JJG882-2019《压力变送器》检定规程,使用0.02级现场全自动压力校验仪对压力变送器进行检定,从测量仪器、测量过程等方面进行阐述,对其测量结果的不确定度进行分析与评定。

1概述

1.1测量依据

JJG882--2019《压力变送器》检定规程,JJF1059--2012《测量不确定度评定与表示》。

1.2环境条件

温度22.2℃,每10min变化≤l9C;相对湿.度:45%。

1.3测量标准

压力量程为0~4MPa,电流量程为0~22mA.的0.02级现场全自动压力校验仪。

1.4测量对象

测量范围为0~1MPa,电流输出4~20mA,精度等级为0.5级的压力变送器。

1.5测量方法

1.5测量方法

将压力变送器置于实验室检定环境条件至少2h以上,使其充分适应实验室环境。将压力变送器通电预热30min后,安装在现场全自动压力校验仪连接台上,保证压力变送器和全自动压力校验仪工作位置处在同一水平面上,然后用导线连接压力变送器同标准器进行HART通讯,并使用全自动压力校验仪的检定压力变送器功能模式进行测量检定。

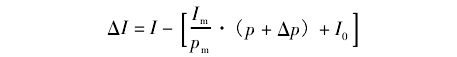

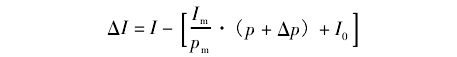

2测量模型

式中:△I为压力变送器各检定点的示值误差,mA;I为压力变送器正行程或反行程各检定点的实际输出值,mA;Im为压力变送器电流输出量程,16mA;p为标准器输入压力值,MPa;pm为压力变送器压力量程,1MPa;I为压力变送器输出电流起始值,4mA;Ap为标准器与压力变送器的受压点不在同一高度产生的压力差,Pa;(标准器和被检高度在同一水平面,即△p为0)。

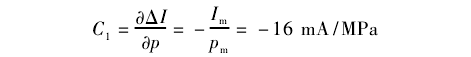

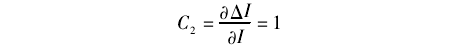

3灵敏系数

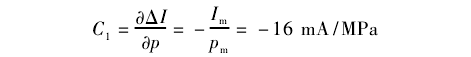

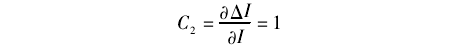

压力对测量模型输出量的灵敏系数为:

电流对测量模型输出量的灵敏系数为:

4测量不确定度来源及评定

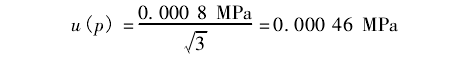

4.1输入量p的标准不确定度u(p)

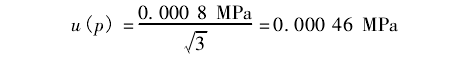

依据检定证书,现场全自动压力校验仪的测量范围为0~4MPa,精度等级为0.02级,最大允许误差为△=±0.02%x4MPa=±0.0008MPa,环境温度影响可以忽略不计。

按均匀分布估计,则

4.2输入量I的标准不确定度

主要来源是现场全自动压力校验仪直流电流输出档的不确定度和测量重复性,环境温度影响可以忽略。

(1)由上级证书可知,现场全自动压力校验仪直流电流输出档的不确定度为:

u(I1)=0.0005mA

(2)测量重复性

按规程要求,

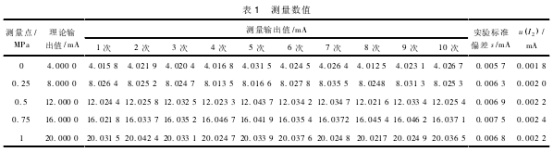

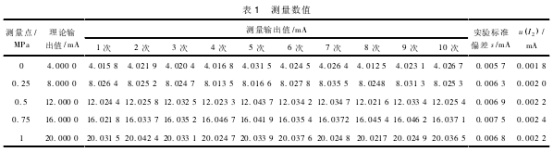

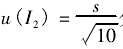

0.5级压力变送器测量点应不少于5个。每个测量点测量10次,由此计算出实验S标准偏差,并根据公式

分别计算出各10点u(l2)。具体数值见表1,u(l2)取5个测量点中的最大值。

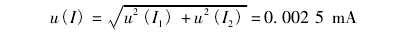

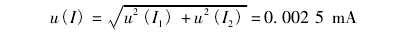

由于u(I1)和u(I2)相互独立,综上可得全自动压力校验仪电流档输入量I的标准不确定度

4.3合成标准不确定度

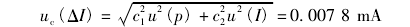

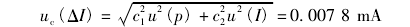

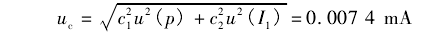

由于u(p)和u(I)彼此相互独立,因此合成标准不确定度ue(△I)为:

4.4扩展不确定度

按置信概率p=95%,取包含因子h=2,所以:

U=kuc(△I)=0.016mA,k=2

4.5标准器组扩展不确定度U的确定

现场全自动压力校验仪属于多功能标准器,涵盖压力、电流、电压测量于一体。在进行不确定度评定时,只需考虑全自动压力校验仪压力测量误差所引入的标准不确定度u(p)、电流测量误差所引入的标准不确定度u(I1),前文u(I2)为被检重复性所带来的不确定度分量,此处不需引用。计量标准器为现场全自动压力校验仪,压力测量范围0~4MPa;精度等级0.02级,电流测量范围0~22mA;不确定度U=0.001mA,k=2。被检样品为精度等级0.5级,测量范围0~1MPa压力变送器。

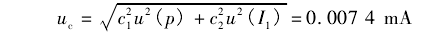

由于输入量I1和p标准不确定度不相关,其合成标准不确定度为:

则标准器组扩展不确定度为:

U=k×uc=2×0.0074=0.015mA(k=2)

因为按照规程要求,标准器组在检定时引入的扩展不确定度U应不大于被检压力变送器最大允许误差绝对值的1/4。(被检压力变送器最大允许误差Δ=±0.5%×16mA=±0.08mA)即U=0.015mA≤±0.08mA/4=0.02mA

所以所用的标准器符合规程7.1.1的要求。

5结束语

通过对0.5级压力变送器电流输出的测量结果不确定度分析与评定过程,所述标准器满足在现场或实验室对0.5级压力变送器进行检定或校准的需要,证实了实验数据的正确可靠及检定压力变送器的测量能力,为当下企事业生产活动提供计量技术参考。

分别计算出各10点u(l2)。具体数值见表1,u(l2)取5个测量点中的最大值。

分别计算出各10点u(l2)。具体数值见表1,u(l2)取5个测量点中的最大值。