热电偶在金属热处理温度控制系统中的应用

发布时间:2021-10-19

浏览次数:

摘要:利用AD590冷端温度传感器进行冷端温度测量,经差动比例放大器后,通过A/D转换器芯片MAX197进行模拟信号到数字信号的转换,实现了金属热处理过程中的温度正确测量。

温度是金属热处理生产中非常重要的工艺参数。只有对炉温进行正确的测量和控制,才能正确执行热处理工艺,保证产品质量。控制系统控制效果的好坏,检测环节是关键。控制系统采用

热电偶作为温度检测元件,其将温度转换为电信号。使用热电偶测温,关键在于冷端补偿方法以及合理的测量电路,以保证其测量的正确性。

1热处理炉温控制要求

金属热处理是将金属工件放在--定的介质中加热到适宜的温度,并在此温度中保持--定时间后,又以不同速度冷却的一种工艺。金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。

热处理工艺--般包括加热、保温、冷却三个过程,有时只有加热和冷却两个过程,这些过程互相衔接,不可间断。加热是热处理的重要工序之一,加热方法很多,最早是采用木炭和煤作为热源,进而应用液体和气体燃料。电的应用使加热易于控制,且无环境污染。利用这些热源可以直接加热,也可以通过熔融的盐或金属,以至浮动粒子进行间接加热。

加热温度是热处理工艺的重要工艺参数之一,选择和控制加热温度,是保证热处理质量的主要问题。加热温度随被处理的金属材料和热处理的目的不同而异,但-般都是加热到相变温度以上,以获得高温组织。另外,转变需要--定的时间,因此当金属工件表面达到要求的加热温度时,还须在此温度保持--定时间,使内外温度--致,使显微组织转变完全,这段时间称为保温时间。采用高能密度加热和表面热处理时,加热速度极快,一般就没有保温时间,而化学热处理的保温时间往往较长。冷却也是热处理工艺过程中不可缺少的步骤,冷却方法因工艺不同而不同,主要是控制冷却速度。一般退火的冷却速度最慢,正火的冷却速度较快,淬火的冷却速度更快。但还因钢种不同而有不同的要求,例如空硬钢就可以用正火一样

的冷却速度进行淬硬。

金属整体热处理大致有退火、正火、淬火和回火共四种基本工艺。需要温度在较大范围内变化,根据需要进行加热、恒温温度及时间的控制。以下是热处理四种基本工艺的要求:

退火-将钢工件加热至临界点(AC3)以上20~40℃,保温一段时间后,随炉缓慢冷却(或埋在砂中或石灰中冷却)至500℃以下,再在空气中冷却。

正火一将钢材或钢件加热到临界点以上的适当温度,保持一定时间后,在空气中冷却。

淬火一将钢奥氏体化后,以适当的冷却速度冷却,使工件在横截面内全部或--定的范围内,发生马氏体等不稳定组织结构转变的热处理工艺。

回火一将经过淬火的工件加热到临界点以下的适当温度,保持一定时间,随后用符合要求的方法冷却,以获得所需要的组织和性能的热处理工艺。

热处理炉按照工作温度可分为:低温热处理炉(650℃以下),中温热处理炉(650~950℃),高温热处理炉(950~1150℃)。

2加热炉温度的测量

2.1温度传感器的选择

温度传感器是把非电量温度转换成电信号的传感器,按测温的方式,可分为接触式和非接触式两大类。接触式温度传感器,包括热电偶、

热电阻.PN结温度传感器热敏晶体管、可控硅和集成温度传感器。非接触式温度传感器,包括利用塞贝克效应制成的红外吸收型温度传感器和MOSFET红外探测器。

热电偶温度传感器相对于热敏电阻等其他温度传感器,具有温度控制精度高,温控点调节方便,本身结构简单等特点,适合工业电热装置。

由于金属热处理需要的温度为中高温,不需要特别高的温度,所以系统采用在中高温下精度高的温度传感器。

镍铬-镍铝热电偶,在600~1000℃范围内,是精度最高的温度传感器之一,允许误差只有±0.75%,短期工作最高温度为12009℃。该热电偶使用温区宽,上限温度在廉价金属热电偶中是最高的,热导率低,且其正常工作温度范围大于系统的控温范围,即使系统发生故障,短期超温运行也可正常工作,不至于损坏,故本系统中采用

K型镍铬-镍铝热电偶作为温度传感器。

2.2热电偶冷端温度补偿

由于热电偶产生的热电势,是由冷热端的温度差而产生的,输出热电势是根据冷端温度为0C时所得到的,而实际上热处理炉的工作环境温度是很不稳定的,也不可能使冷端温度一直处于0℃,因此冷端温度也不是稳定的,产生的热电势也是不稳定的。所以在变送器的放大电路中,需要设计一个冷端温度补偿电路。当然,也可以用软件的方法,对其进行补偿。为了简化程序,在本设计中采用IC温度传感器AD590对冷端温度进行温度补偿,能够达到同样的效果。

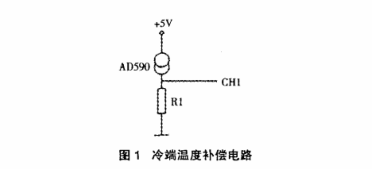

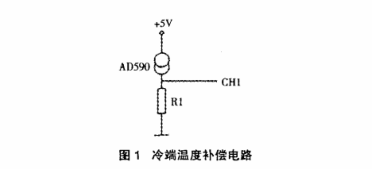

热电偶冷端温度补偿,采用集成温度传感器AD590PI,是由美国AnlogDevices公司生产的单片集成的二端式温度敏感电流源,具有温度响应速度快.体积小.寿命长、精度高线性度好、能进行远距离测量等优点;并且有宽的激励电压,在+4-+30V之间任何值电压下,都产生标准的(1μA)输出,可以用它产生的温度敏感电流形成补偿电压,而且接法简单。利用AD590作为热电偶冷端温度补偿的电路原理如图1所示。

AD590作为热电偶冷端温度补偿测温元件,安置在冷端附近,使之与冷端处于同一温度下,其输出电流随冷端温度而改变。以K型热电偶为例,以Iu表示与(273+θo)℃温度相对应的电流,流过AD590的电流Lu:

选择R1使V0在A/D允许输人电压范围内,本系统选R1=10K。利用式(1)可方便地求出任意时刻的冷端温度θo,经过处理之后,就可得到该温度的补偿电势。这种测量方法,不需对冷端温度作严格限制,且结构简单,补偿精度高,可在冷端温度变化不大的情况下予以正确补偿,克服了常规方法补偿误差大和不方便的缺点。

2.3温度检测电路与放大电路

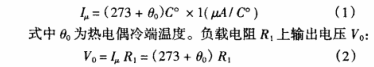

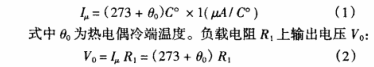

温度检测,是利用热电偶的热电效应,把温度变化转换为电量变化,实现对温度的测量。热电偶是由两种不同的金属所组成的闭合回路,当两接触处的温度不同时,回路中就要产生热电势。从热电偶输出的热电势信号,最多不过数十mV(一般为0~56mV),信号需经运放放大100倍左右;且其中包含工频静电和磁耦合等共模干扰。对这种电路放大,就需要放大电路具有很高的共模抑制比以及高增益、低噪声和高输人阻抗,因此宜采用测量放大电路。测量放大器的输人阻抗高,易与各种信号源匹配,并且输人失调电压和输人失调电流及输人偏置电流小,温漂也较小,因而其稳定性好。如图2所示,由三运放组成测量放大器,热电偶差动输人端分别接到A1和A2的同相端。输入阻抗很高,采用对称电路结构,而且被测信号直接加到输入端,从而保证了较强的抑制共模信号的能力。A3实际上是--差动跟随器,其增益近似为1,主要完成反相功能。测量放大器的放大倍数为:

在此电路中,只要运放A1和A2性能对称(主要指输人阻抗和电压增益),其漂移将大大减小,具有高输人阻抗和高共模抑制比,对微小的差模电压很敏感,适宜于测量远距离传输过来的信号,因而十分易于与微小输出的传感器配合使用。RW是用来调整放大倍数的外接电阻,在此用多圈电位器,参数应满足AV大于100。本文电路中A1、A2采用低漂移精度高运放OP-07芯片,其输人失调电压温漂和输入失调电流温漂都很小,广泛应用于稳定积分、精密加法、比校检波和微弱信号的精密放大等。OP07要求双电源供电,使用温度范围0-70℃,一般不需调零。后级运放A3则可用较廉价的μA741芯片,要求双电源供电供电范围为士(3-18)V,典型供电为±15V,一般应大于或等于±5V,其内部含有补偿电容,不需外接补偿电容。

为防止热电偶由于温度超出范围,产生过大的电势对后级电路的破坏,在热电偶接入第一级运放前,要接人--缓冲电路,如图2所示的输人端电容Cl.C2是对输入信号进行滤波,钳位二极管D1、D2起保护作用,避免输人线路故障时瞬态尖峰干扰损坏运放和后级电路。输人电压送入采样保持、A/D转换电路转换后,由单片机进行数据处理。

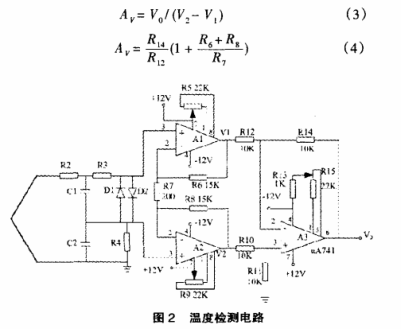

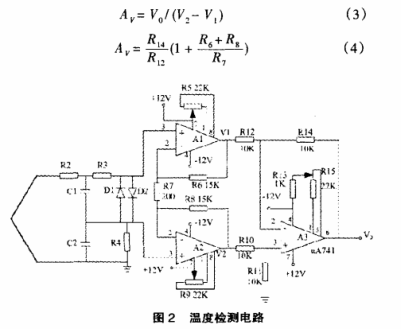

2.4A/D转换电路

由于该炉温控制系统,主要用于热处理等行业,控温精度要求高,所以本系统采用12位A/D转换芯片MAX197。MAX197是逐次過近式的12位A/D转换芯片,28引脚双列直插式封装,片内除A/D转换部分外,还有多路模拟开关部分。该芯片的特点使其适于作为信号采集芯片,原因如下:

分辨率一12位分辨率,误差士1/2([LSB),精度高;

通道一-8路模拟输人通道;

量程一---输人量程可用软件选定不同范围:土10V,±5V,0~10V,0~5V;

转换时间一-为6μs,采样速率为100kSPS,对于测控系统而言,转换时间足以满足单片机控制算法的要求;时钟一可通过软件选择内部或外部时钟,便于单片机控制采样基准;

电压基准一可用软件选择使用内部4.096V电压基准或外部电压基准;功耗--可通过SHDN引脚和软件选择低功耗工作方式,对于独立电源的测控系统而言尤为重要。

由于MAX197具有三态输出的数据总线,故可以与P80C58单片机总线直接相连。MAX197与P80C58的接口电路如图3所示。在图中P80C58单片机由P2.7和WR联合控制片选端(CS),用于选择MAX197芯片。输出数据的高低位控制,通过设置单片机P1.7的电平高低,分别读取12位数据的高低位。MAX197的中断控制,通过设置单片机INT1的高低电平触发--次数据采集和数据读取。

3结束语

通过以.上的热电偶冷端补偿措施和采用的温度检测电路、放大电路的设计,以及MAX197A/D转换和P80C58单片机的采用,实现了对温度的正确测量,进而保证了金属热处理中对温度控制的效果。