基于热电偶法的高速铣削温度检测系统设计

发布时间:2021-10-28

浏览次数:

[摘要]介绍了基于热电偶法对高速铣削过程中切削温度采用接触式测量的计算机辅助测温系统。采用自然

热电偶测量刀具一工件界面温度,采用标准热电偶检测工件表面和内部温度分布。为高速铣削加工中切削温度的测量提供一定的借鉴。

金属高速切削过程中,切削温度对刀具磨损、工件尺寸精度等有至关重要的影响叫。因此,研究金属加工过程中工艺参数(如切削速度、切削宽度、切削深度、冷却方式等)对切削温度的影响极为必要[-3]。常用的高速研究切削温度的方法有热电偶法、红外热像仪法、光纤红外法、金相结构法等4。本文介绍一种通过标准热电偶法和自然热电偶法测量高速铣削加工界面温度进而研究铣削温度与加工参数间关系的测量系统。

1测温系统设计

1.1刀具、工件材料,标准热电偶和机床参数

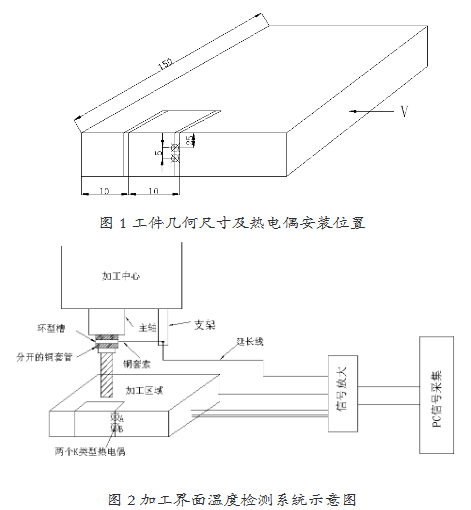

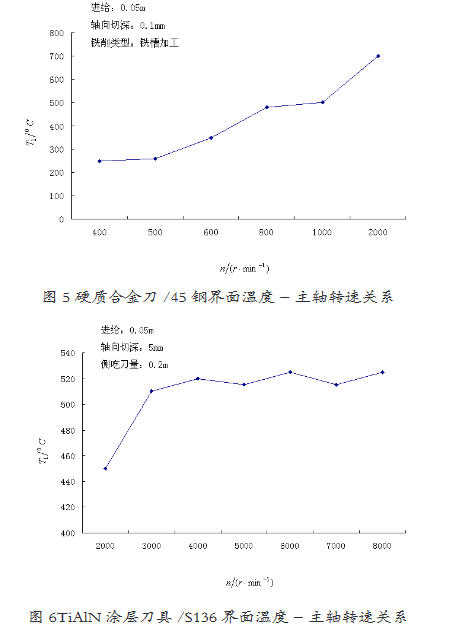

(1)高速铣削条件下,选用8mm直径4刃硬质合金立铣刀,表面涂层材料为TiAIN,工件材料选用S136(0.35%C,13.8%Cr,0.6%Mn,0.3%V,0.8%Si),表面淬火处理至50HRC。

(2)常规铣削条件下,选用8mm直径4刃普通硬质合金立铣刀,工件材料选择45钢,表面硬度经热处理至23HRC。

(3)加工前工件材料经线切割加工成多块,

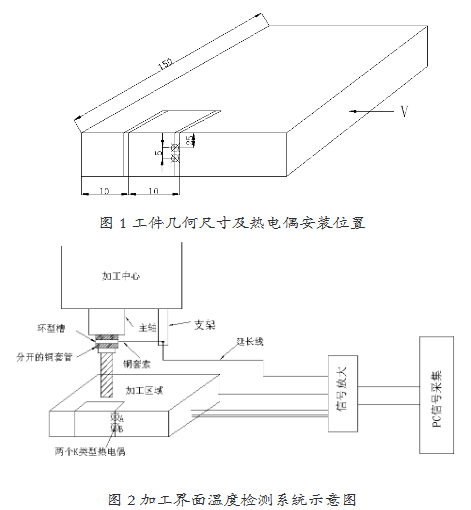

K型标准热电偶与工件封装成一个整体后与机床绝缘。热电偶的测温精度可达0-1200℃(±0.2℃),滞后时间<1s。刀具与工件组成的自然热电偶电压信号经过放大、滤波后采集至PC。工件几何尺寸及热电偶安装位置如图1所示。

机床选用大连机床厂生产的FUNAC立式加工高速中心VDF-850,主轴最高转速为15000r/min.

1.2自然热电偶检测方法

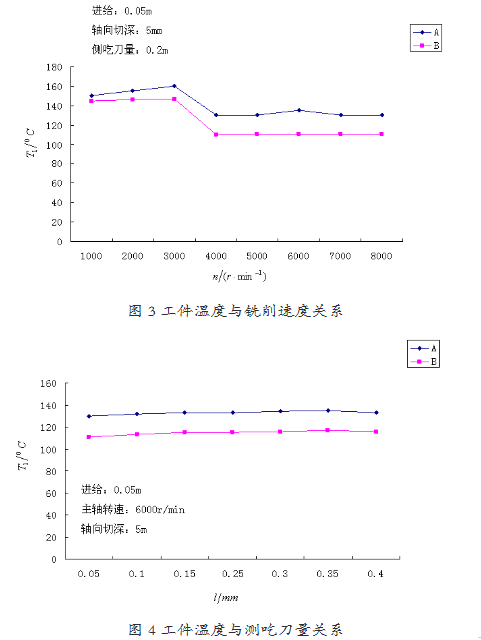

当铣削过程中产生高温时,由于刀具和工件材料的不同,工件-刀具接触界面可看成热电偶的热端,相对于冷端(两者的冷端均暴露在空气中,可认为温度近似相等)会产生热电动势。热电动势采集至信号处理电路后再送至PC,通过与实验标定两种材料的热电特性曲线对照即可测量铣削加工的刀具-工件界面温度。检测系统结构如图2所示。刀柄上安装铜质套筒,中间开有弧线型槽,通过套在槽中的导线将自然热电偶中的刀具端(热端),经信号放大器,再经过信号处理电路送至PC。

1.3加工参数设计

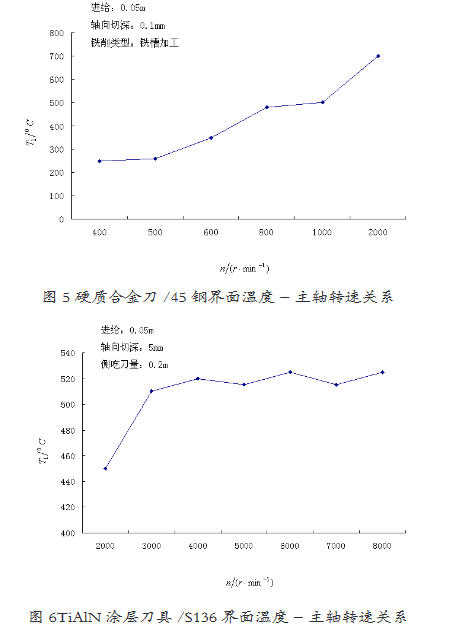

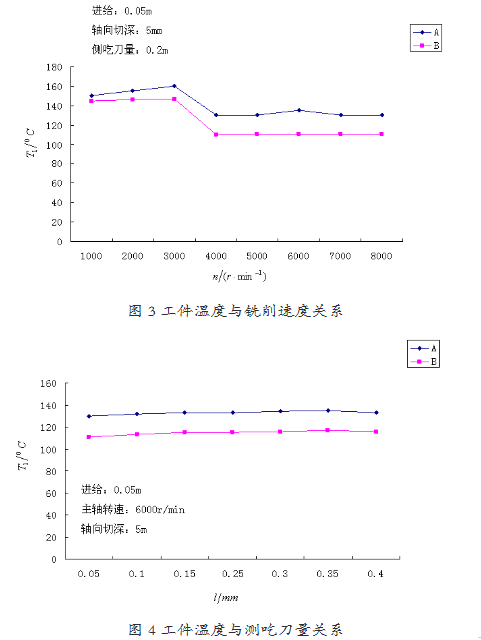

(1)主轴转速分别设定为1000,2000,4000,5000,6000,7000,8000r/min。铣削深度为5mm。侧吃刀量为0.2mm,每齿进给量为0.05mm。固定上述参数,研究铣削速度与铣削温度之间的关系。

(2)侧吃刀量分别设定为0.05mm,0.10mm,0.15mm,0.25mm,0.30mm,0.35mm,0.40mm,主轴转速6000r/min,铣削深度为5mm,每齿进给量为0.05mm。固定上述参数,研兖侧吃刀量与铣削温度之间的关系。

2实验结果及原因分析

2.1工件温度

铣削速度与工件温度之间的关系如图3所示,随着铣削速度提高,工件温度增幅很小。而当铣削速度超过一个临界值时,工件温度有明显下降过程,随后保持稳定。

从图4中可以看出,侧吃刀量大小对工件温度的影响甚微。

2.2刀具-工件界面温度

在低速铣削过程中,硬质合金刀/45钢界面温度与主轴转速关系如图5所示,界面温度与主轴转速近似呈线性,这与传统的切削理论吻合。TiAIN涂层刀具/S136界面温度与主轴转速关系如图6所示,虽然工件表面硬度更高,涂层刀具高速切削时切削温度远低于普通硬质合金刀具。界面温度随主轴转速升高,但当主轴转速超过4000r/min时,界面温度变化很小。

3结论

本文基于热电偶原理动态采集高速铣削过程中切削温度,并:分析切削温度与切削参数间关系。通过合理放置传感器位置,系统能够检测工件表面和内部的温度分布和刀具-工件界面温度。研究结果表明在某临界速度以下,随着铣削速度提高,工件表面温度增幅很小。而刀具工件界面温度与切削速度变化关系近似呈线性。当铣削速度超过临界值时,工件温度有明显下降过程,随后保持稳定。而刀具-工件界面温度则变化较小。侧吃刀量的大小对于切削温度几乎没有影响。