航空发动机涡轮叶片涂层热电偶测温技术

发布时间:2021-11-01

浏览次数:

摘要:针对航空发动机涡轮叶片测温难题,设计了一种与叶片一体化集成的涂层

热电偶温度传感器。利用热喷涂技术进行温度传感器的原位制造与微加工,并对样品进行了静态标定试验、高温高速燃气冲击试验、高速旋转轮盘试验等系列性能考核,通过理论模型的建立,讨论了涂层对测温结果的影响规律。试验及仿真计算结果表明:涂层热电偶传感器测量精度达到

I级标准热电偶允差等级,并能在高温、高转速、复杂的气动激振力及大离心载荷下可靠稳定工作。该技术可实现航空发动机涡轮叶片表面温度实时监测与正确测量,为叶片设计定型及改进提供了1种新的技术手段。

0引言

为了提高推重比,航空发动机的压气机压缩比、转速及涡轮前温度都在不断提高,转子叶片不但承受着巨大的热负荷,而且要在炽热的高温高压燃气流中高速旋转,巨大的热梯度将使涡轮叶片经受严重的热应力和应变,使其蠕变寿命大幅度降低,导致叶片发生烧蚀、断裂等故障"。因此,实时监测及正确测量涡轮叶片表面温度极其重要[2。在冷效试验中,通常在叶片表面开槽埋设

铠装热电偶进行测量,然而该方法破坏了叶片结构,使叶片传热性能发生改变,降低了测量精度,且在叶片尾缘等薄壁结构中无法埋设";红外辐射测温属于非接触测量技术,测温上限高,能得到连续的温度场数据,但受发射率测量影响,存在测量误差大、温度分辨率及空间分辨率低等问题;示温漆、晶体测温技术无需测试引线凹,但只能获得试验状态的最高温度,不能实时监测-1I;薄膜热电偶具有结构尺寸薄、响应速度快等优点,但存在引线连接困难,热电特性一致性较差等问题.

针对涡轮叶片测温需求及现有技术的局限性,本文介绍了一.种自行研制的与试件--体化集成的涂层热电偶温度传感器。

1涂层热电偶的设计与制备

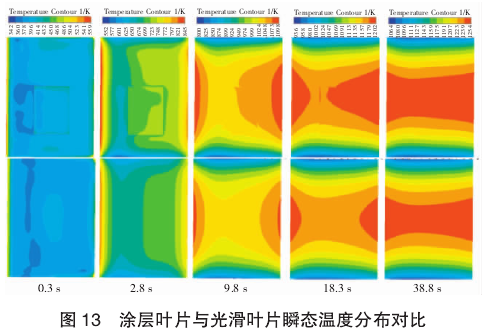

1.1传感器设计

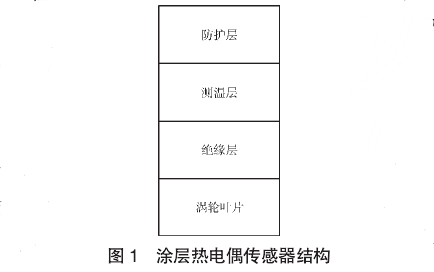

测试主要针对单晶高温合金涡轮叶片,不同于常规热电偶,需将其制备在涡轮叶片表面上,并与叶片结构一体化集成。同时,传感器需适用于高温、高压、热冲击、高转速等涡轮叶片试验工况,因此设计了如图1所示的传感器结构,基底为高温合金试片,其上依次制备Al

20

3绝.缘层、NiCr/NiSi测温层、Al

20

3防护层。

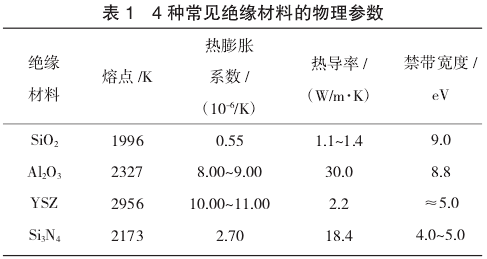

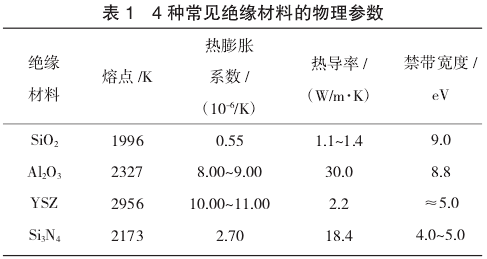

使用热电偶测温时,除了测量端以外,其他各部分之间要求绝缘良好,否则会因热电极短路而产生误.差。因此需要在温敏层与金属基底间制备绝缘层。选用4种常见的耐高温绝缘材料,其主要物理参数见表1。

选用Al

20

3材料用于制作绝缘层,主要依据为:

(1)Al

20

3材料与Si;N4材料均具有较高的热导率,可快速将表面热量向下传递,避免热量在表面堆积而积累过高的热应力。

(2)YSZ在高温环境下是电解质材料,表现出良好的导电性,不适合作为高温下的单一绝缘材料使用。

(3)Al

20

3材料的禁带宽度远大于Si;N4材料的,在高温下绝缘性能更优。

此外,为提高涂层热电偶在恶劣环境下的可靠性,延长其使用寿命,在测温层上制备防护层进行保.护。为避免不同材料间因热膨胀系数不同导致涂层开裂、脱落,防护层材料选用与绝缘层相同的Al

20

3材料。

1.2传感器制备

涂层热电偶制备工艺主要分为表面处理和热电偶安装。

1.2.1表面处理

将高温合金平板试片表面不需喷涂绝缘涂层的部位用高温胶带不锈钢薄皮包裹保护好,仅露出需喷涂高温绝缘涂层的部位;用石英砂或金刚砂在0.4~0.6MPa压力下进行喷砂处理(砂石颗粒度为20~180目),去除试件表面的氧化层和其它污染物;用高.压气体吹净残留的砂粒;再用纯度为99.9%的无水乙醇进行不少于5min的超声清洗;最后利用热风枪烘干试片表面。

1.2.2热电偶安装

首先利用热喷涂技术喷涂Al

20

3材料制备绝缘涂层;接着利用窄带状高温胶带将φ=0.08.mm的

K型微细热电偶丝正极、负极紧密粘贴在绝缘涂层表面,采用喷涂Al

20

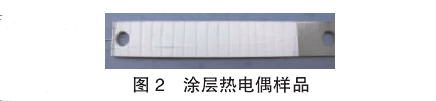

3材料将偶丝预固定;最后,去除窄带状高温胶带,对半固定状态的温度传感器再次进行热喷涂,使其全部被涂层覆盖保护,完成防护层制备。制备的涂层热电偶样品如图2所示。

2性能试验及分析

2.1静态标定

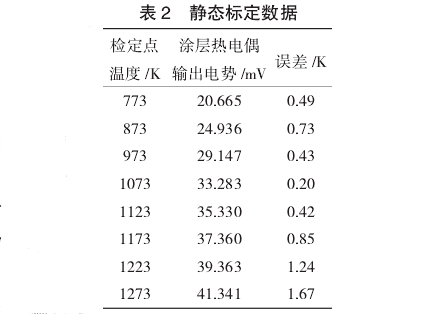

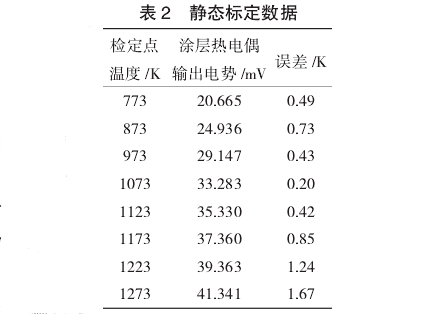

采用标准温度检定炉KRJ-300进行热电性能标定。在试片正反面相同测点位置分别安装K型涂层.热电偶与K型铠装热电偶。共选取8个温度点进行数据采集,静态标定数据见表2。

从表中可见,测量绝对误差随温度升高而增大,但最大误差仅为1.67K(标定温度为1273K时),达到I级标准热电偶允差等级±0.4%ltl的要求。

2.2高温高速燃气冲击试验

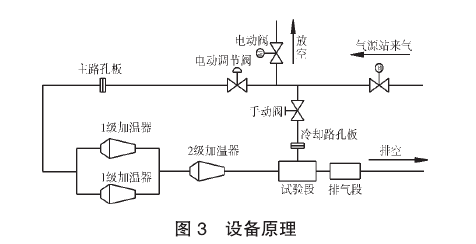

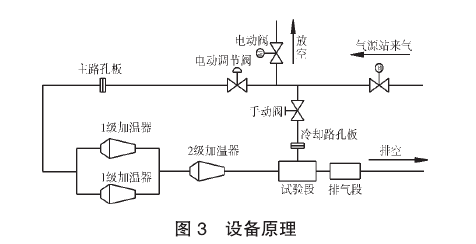

在高温合金支杆上布置涂层热电偶传感器,验证其在涡轮叶片实际工况中的可靠性。模拟试验在某加力燃烧室模型试验器上进行,设备原理如图3所示。

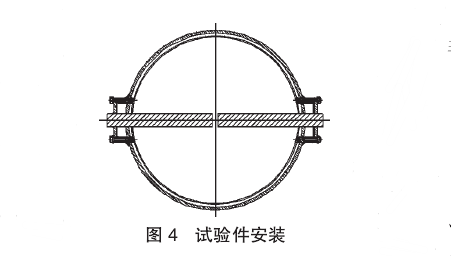

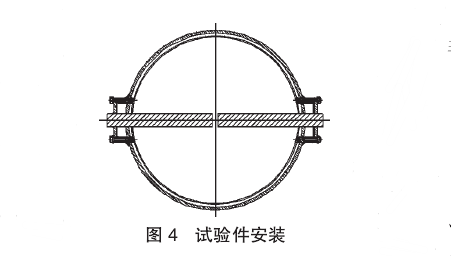

试验段位于2级加温器出口,总长400mm,由水冷转接段和测量段组成,试验段外壳体及测量段内隔热屏均采用20#钢材料制作,2个水管接嘴用于引入冷却水冷却隔热屏和掺混温度场,试验段上相对位置安装4个试验件,如图4所示。

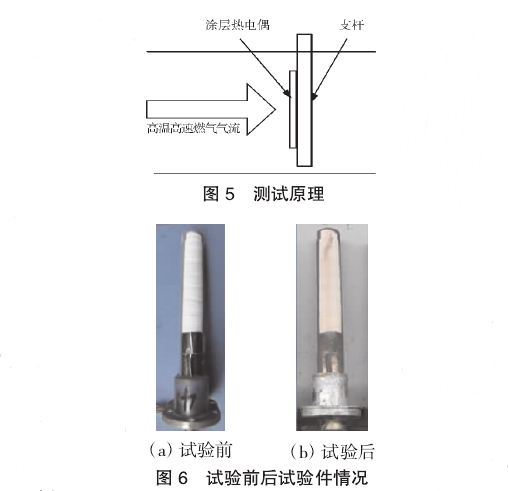

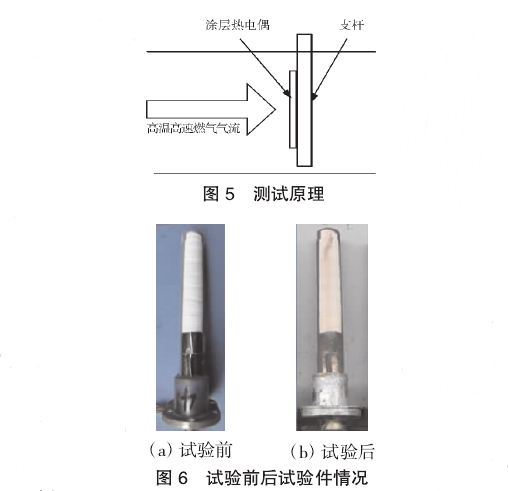

点火后,增大加温器进口流量和燃油流量,在马赫数不低于0.1的工况下,将燃气气流总温分别调至900、1000、1100、1200、1300、1400K,每种状态下稳定5min后采集记录涂层热电偶温度传感器的温度值,高低温冲击/循环3次。抗气流冲击能力测试原理如图5所示。

试验后,拆下试验件,涂层的热电偶涂层附着完好,无脱落现象,试验前后试验件情况如图6所示。

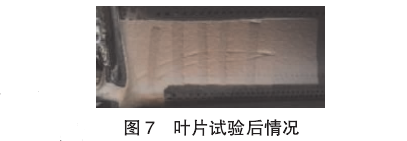

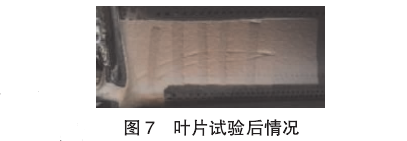

2.3高速旋转轮盘试验

为考核涂层热电偶在热力、离心力双重负荷下的附着强度,选用某型发动机涡轮转子叶片进行涂层热电偶制备,利用某立式轮盘循环旋转试验器进行试验验证。试验共进行5轮次变转速循环,总时长达75min,最大试验工况为:最高转速13000r/min,叶片表面温度873K。试验后涂层热电偶附着牢靠,如图7所示。

3涂层影响因素分析

涡轮叶片涂层热电偶采用多层涂层结构组成,总厚度约为0.2mm,但涂层结构的存在对测试结果的影响尚不明确。为此,基于瞬态热/流耦合理论,采用有限元/边界元方法进行瞬态热冲击数值仿真,针对涂层叶片和光滑叶片在同样边界条件下展开测点温度变化研究,讨论气动、涂层及叶片结构对测温结果的影响。

3.1计算模型

3.1.1几何模型

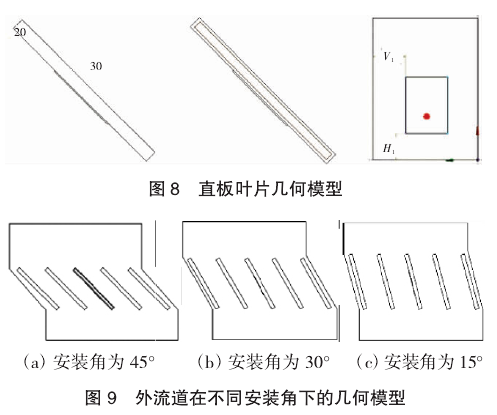

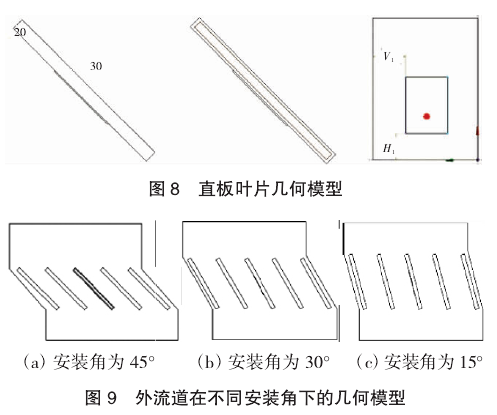

采用的模型为普通直板叶片,其尺寸(长×宽×高)为40mm×30mm×2mm,与其相对应的中空叶片壁面厚度为0.4mm。叶片结构及温度测量点位置如图8所示。从图中可见,涂层附着于试片外表面的叶盆面,其尺寸(长×宽×高)为16mm×12mm×0.2mm;宽度V1、长度H1的尺寸分别为7.5mm、9.5mm,其中红心表示热电偶所在位置。外流道的几何模型如图9所示。其中进口面积为2856mm2,内流道进口面积为35mm2。同时,为避免流道两侧采用周期性壁面影响计算结果,采用5排叶珊计算模型。

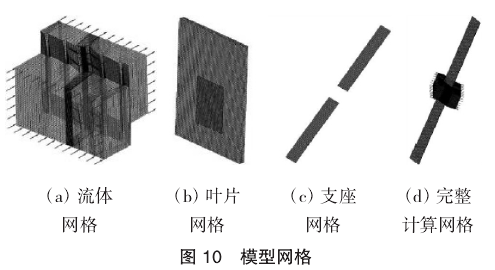

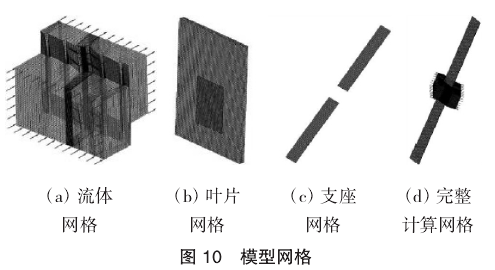

3.1.2网格划分

采用CFX软件的前处理工具ICEM建立结构化网格。考虑到瞬态换热计算的精度,需要较密的网格结构,因此设置最大网格尺寸为0.15mm。分别将叶片、外流道及内流道网格数划分为3万、40万、4万,对涂层区域进行局部加密,其网格节点数为6万。各部分网格结构如图10所示。

3.2温度场计算

3.2.1前处理

试片材料假设为DD6高温合金,涂层材料为Al2O3。在CFX软件中设置流场进口总压为290kPa,出口设置静压为270kPa。对于中空叶片设置内部气体为25℃标准空气模型,并将整个域设置成固体材料以避免出现换热流动现象。换热支板同样采用与叶片相同的材料进行计算。选取普朗特数为7.24,边界设置为无滑移壁面,交界面网格连接方式为交界面网格(GeneralGirdInterface,GGI)。湍流模型采用剪切输运(ShearStressTransport,SST)湍流模型。

3.2.2流速变化对温度场的影响

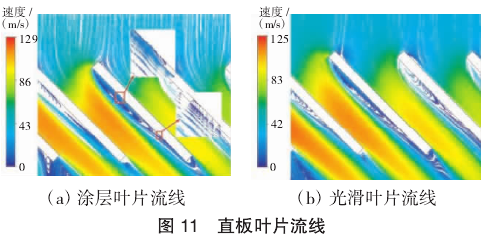

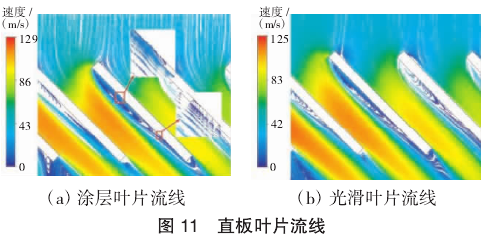

以45°直板叶片为例,分析涂层对流场的干扰,进而探讨其对温度的间接影响。45°直板叶片周围燃气的流线如图11所示。从图中可见,增加涂层后流速略有上升,叶背方向大涡形成位置变化较小,但由于靠近涂层的区域几何结构存在较大变形,在涂层前后缘处易形成小涡,这种涡旋会对叶片表面换热产生一定影响。涂层的存在减小了该处流道的截面面积,因此提高了叶栅内空气流速,进而使得实际测量的温度偏低。

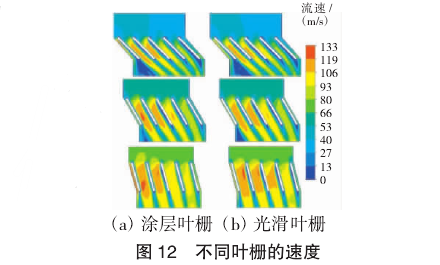

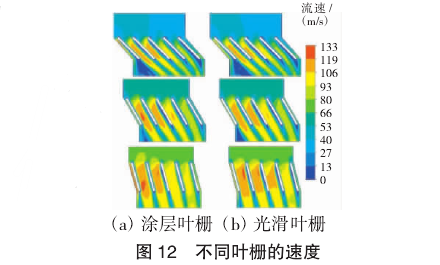

不同安装角下流场如图12所示。从图中可见,增加涂层后,不同角度的叶栅流场均受到一定程度的影响,随着安装角的减小,涂层对流场的影响有所削弱。

3.2.3瞬态温度计算结果

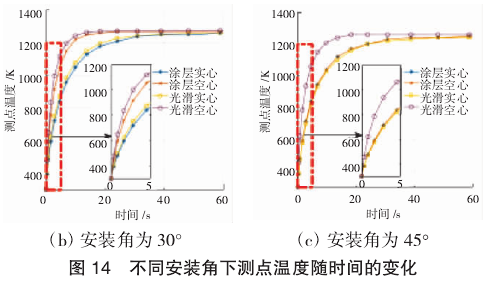

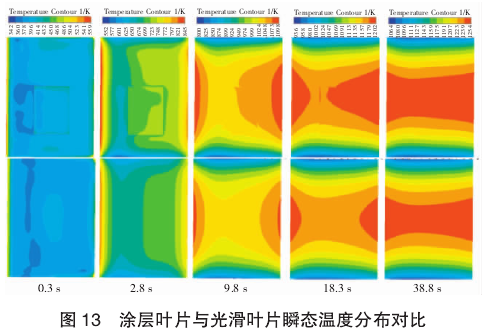

安装角为45°时涂层叶片与光滑叶片瞬态温度分布对比如图13所示。从图中可见,叶片前后缘首先被加热,热量逐渐向内及叶片前后表面扩散,最终在叶片中心处形成稳定的热场。由于叶片上下端部换热平板的存在有效地控制了叶片表面温度的分布,因而其温度场更接近于叶片真实的加热状态。在非稳定条件下,涂层影响了叶片中截面处的温度场,且在涂层的前后缘形成局部的高温集中,这主要是由于局部气流的不稳定流动造成的。

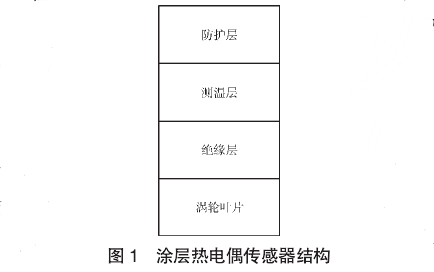

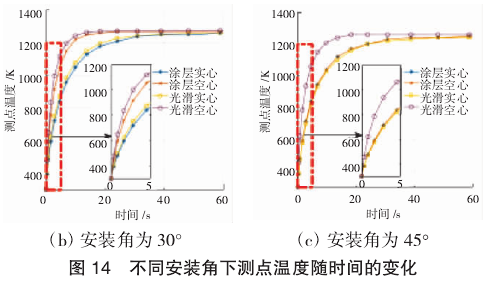

图9中叶片待测位置处的温度随时间的变化如图14所示。

从图中可见,测点在5s内不同叶片计算结果偏差较大。当涂层存在时,短时间内起到保护测点的作用,涂层本身的隔热性能使待测点温度短时间内无法直接接触主流燃气。因此,当测试瞬态温度变化时,采用涂层覆盖热电偶的方式可能会使测量结果低于实际叶片表面温度。当加热至60s后,这种隔热效果变得微乎其微,不同叶片的测量结果基本相同。

4结论

本文从涂层热电偶传感器的制备、性能试验及涂层影响因素分析等研制过程进行论述,得出如下主要结论:

(1)设计了一种与涡轮叶片一体化集成的涂层热电偶传感器结构,并利用热喷涂技术进行了传感器试制。

(2)涂层热电偶测温的最大绝对误差为1.67K(检定温度为1273K),测量精度满足Ⅰ级标准热电偶允差要求。

(3)涂层热电偶可承受的燃气冲击速度不低于0.1Ma,燃气温度不低于1400K,同时可在13000r/min、873K的高温高速旋转条件下稳定工作。

(4)在进行稳态测量时,当叶片温度达到平衡后,涂层对叶片表面温度分布影响较小,可忽略,基本满足发动机试验的测试要求;在瞬态测量时,涂层对测量结果有一定影响,要得到正确的修正规律,需结合具体试验件及试验工况,进一步讨论涂层厚度、形状、安装位置以及来流条件等多种因素的影响。涂层热电偶测温技术为航空发动机涡轮叶片表面温度实时监测及正确测量提供了一种新手段。